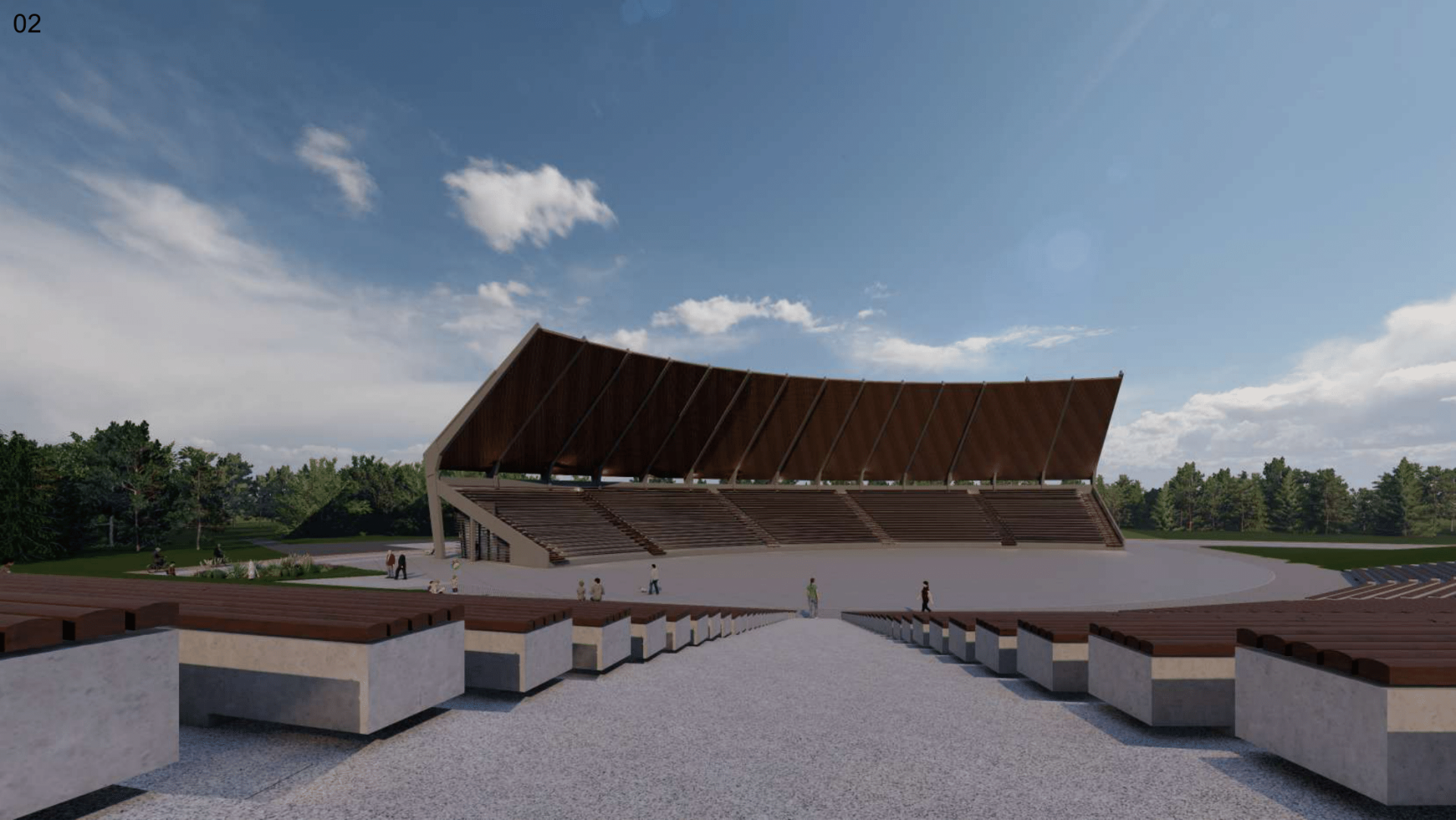

Pavadinimas: „VMG grupės“ medienos drožlių plokščių gamykla

Adresas: Ryto g.4, Menčių k. Akmenės raj.

Užsakovas: UAB „Vakarų medienos grupės“

Rangovas: UAB „Kalvasta“

Projektuotojas: UAB „Bendrieji statybų projektai“

Paskirtis: Gamykla

Plotas: 60,5 ha

Darbų pradžia: 2018 II ketvirtis

Darbų pabaiga: 2020 m. I ketvirtis

Investicijos: 146 mln. eurų

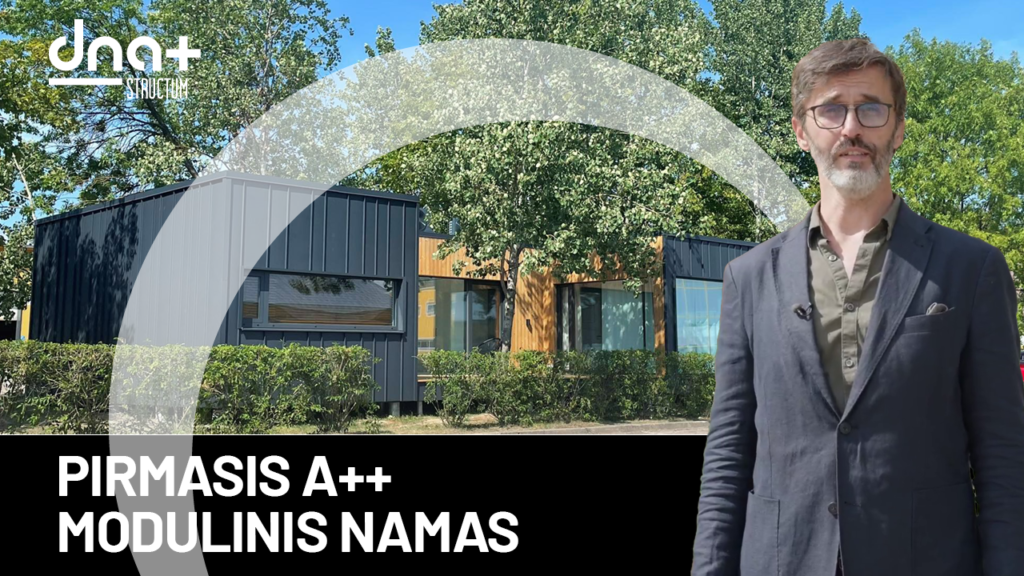

Lyderiaujanti Baltijos šalyse medienos perdirbimo bei baldų gamybos grupė „Vakarų medienos grupė“ (VMG grupė) baigė statyti medienos drožlių plokščių gamyklą Akmenės laisvojoje ekonominėje zonoje (LEZ).

Naujosios plokščių gamyklos metiniai pajėgumai sieks 600 tūkst. kub. metrų. Joje darbuosis 140 žmonių, daugiausia automatizuotų staklių operatoriai. Galutinai užbaigusi plėtrą, grupė čia iš viso ketina sukurti apie 1 tūkst. darbo vietų. Įmonės atstovai tikina, kad į vienos aukštą pridėtinę vertę turinčios darbo vietos sukūrimą VMG grupė investavo apie 1 mln. eurų.

„Tvarus investavimas yra strateginė VMG grupės kryptis: nauja gamykla Akmenėje iškilo kaip vienas iš VMG grupės strateginių investicinių projektų. Tai rekordinė plyno lauko investicija Lietuvoje ir viena galingiausių gamyklų Europoje, kurios kuriama vertė ilgainiui atsispindės ir Lietuvos ekonominiuose rodikliuose, – sako įmonės atstovė Gerda Šešplaukytė. – Be to, dėl savo pajėgumų ir unikalios gamybos technologijos gamykla suteiks reikšmingą impulsą statybų, baldų, medienos perdirbimo ir kitiems esminiams šalies verslo sektoriams. Tad galime sakyti, kad sėkmingas tokio investicinio projekto įgyvendinimas žymi ne tik VMG grupės, bet ir šalies pažangą.“

Pasak jos, Akmenės regionas VMG grupės projekto plėtrai pasirinktas dėsningai. Pirmiausia dėl glaudaus bendradarbiavimo su vietos savivalda: jų pastangomis buvo sukurta palanki investicinė terpė, užtikrintas palaikymas, jaučiamas per visą projekto įgyvendinimo laiką. Beje, dėl itin didelės reikšmės VMG projektui Akmenėje suteiktas regioninės svarbos statusas.

Anot įmonės atstovės, statybų metu reikėjo išpildyti ypač aukštus tarptautinius reikalavimus, preciziškai užtikrinti tvaraus investavimo standartų laikymąsi: gamykla šiuo metu visiškai atitinka nacionalinius ir tarptautinius poveikio aplinkai bei aplinkosaugos standartus.

Techninės priežiūros vykdytojos UAB „Larvita“ direktorius Vitalius Kuchalskis mano, kad visus projektinius sprendimus 100 % pavyko įgyvendinti dėl profesionalios ir darnios komandos – nuo projekto autorių, rangovų iki techninės priežiūros specialistų. Pavyzdžiui, gamykloje montuojant technologinę įrangą, pagrindinis sėkmingai įveiktas iššūkis buvo konstrukcijų montavimo bei gamybos tikslumas, nes technologinių pamatų įrengimui buvo keliami labai aukšti (+/–0,5 mm) tikslumo reikalavimai.

„Naujoje gamykloje gaminama ypač plona, 3 mm storio plokštė – tokios produkcijos gamybai reikalinga unikali technologija, kuriai sukurti ir įdiegti pasitelkėme tarptautinius partnerius – Vokietijos inovacijų kūrėjus „Siempelkamp“. Jie sukurtas technologijas gamykloje įdiegė šių metų viduryje“, – teigia G. Šešplaukytė.

Pasak jos, pavyko sėkmingai išvystyti reikiamą infrastruktūrą, pati statybų eiga buvo sklandi. Daugiau nei 70 proc.visų statybos darbų savo jėgomis atliko generalinis projekto rangovas – UAB „Kalvasta“. Be to, jie sugebėjo sklandžiai koordinuoti itin didelį objekte dirbusių įmonių skaičių: tinkamai sudarė darbo grafikus, stebėjo statybų proceso eigą, todėl buvo išvengta nesklandumų. UAB „Kalvasta“ užtikrino efektyvią tarpusavio komunikaciją su kitomis objekte dirbusiomis įmonėmis: visa informacija iš projektuotojų ir užsakovų buvo perduodama per generalinį rangovą.

Gamyklos pastatuose panaudotos 100 mm storio vidaus priešgaisrinės pertvarų plokštės „BALEXTHERM-MW-LT-ST“. Anot UAB „Balex Metal“ atstovo Tado Gabalio, pagalbiniams pastatams, tokiems kaip katilinė, skiedrų gamybos pastatas, džiovykla ir kt., buvo tiektos jų fasadinės ir vidinės pertvarų plokštės bei profiliuota skarda.

Gamykloje buvo panaudoti žinomo santechnikos gamintojo ir Skandinavijos rinkos lyderio „Oras“ išmanieji bekontakčiai, vandenį ir energiją taupantys praustuvų maišytuvai bei dušai. Jie ne tik yra modernūs, valdomi be prisilietimo, todėl saugūs ir higieniški, bet ir turi itin universalią potinkinę sistemą „Oras Bluebox“, išsiskiriančią šiuolaikiškais ir unikaliais montavimo sprendimais.

Beje, Akmenės LEZ sujungs su magistraliniu geležinkelių tinklu – iki gamyklos tiesiama geležinkelio atšaka. Šiuo privažiuojamuoju geležinkeliu naudosis VMG grupė, tačiau yra numatytos ir rezervinės atšakos, kurios galės aptarnauti ir kitas LEZ įsikursiančias įmones.

Per pusantrų metų plyname lauke įkurti gamyklą – nelengva užduotis

Moderniausiai gamyklai Baltijos šalyse pastatyti ieškota patikimų bei ilgametę patirtį turinčių rangovų, kurie užtikrintų sklandų itin didelės gamyklos statybų procesą. UAB „Kalvasta“ per pusantrų metų pastatė daugiau nei 52 tūkst. kv. m gamyklą, sumontavo beveik 5 tūkst. t metalo konstrukcijų bei įrengė 50 tūkst. kv. m stogo. Tai – viena didžiausių plyno lauko investicijų Lietuvoje.

„Vos per kelerius metus vieta pasikeitė neatpažįstamai – dabar čia išvystyta puiki infrastruktūra, – pasakoja UAB „Kalvasta“ statybų direktorius Aivaras Kukšta. – Teko įdėti nemažai pastangų, kad nestrigtų medžiagų pristatymas ir darbai vyktų sklandžiai. Tačiau mums pavyko.“

Dalimi medžiagų rūpinosi patys

Pašnekovo teigimu, pačioje Akmenėje nėra pakankamai pajėgių įmonių, kurios galėtų medžiagomis aprūpinti tokio dydžio objektą. Vienas iš sprendimų – panaudotas betono mazgas. Jis leidžia ne tik reikiamu metu visiškai aprūpinti statybvietę pageidaujamu betono kiekiu, bet ir padeda užtikrinti geresnes betono savybes, kai jo nereikia transportuoti ilgu atstumu, bei pasiekti reikšmingą naudą taupant užsakovo lėšas. Iš viso projekte panaudota daugiau nei 45 tūkst. kub. betono.

Pasak A. Kukštos, gamyklai buvo kelti patys aukščiausi reikalavimai – nukrypimai nuo projekto buvo skaičiuojami milimetrų tikslumu, tad klaidų būti tiesiog negalėjo. Technologiniai kriterijai buvo derinami ne tik su lietuvių projektuotojais, bet ir su Vokietijos – tokiam komandiniam darbui reikėjo greitų sprendimų ir jų praktinio pritaikymo.

Viena sudėtingiausių užduočių buvo technologinių pamatų įrengimas. Jiems sunaudota daugiau nei 10 tūkst. kub. m betono, o pagal iškeltus reikalavimus jokių paklaidų būti negalėjo.

Intensyvus darbas užtikrino rezultatą

„Kalvasta“ paruošiamuosius darbus pradėjo 2018 m. pavasarį, o statybų leidimas gautas tų pačių metų lapkritį, tad bendri statybos terminai buvo labai trumpi – vienu metu objekte visuomet dirbo ne viena įmonė, darbai vykdavo ir 14 valandų per parą.

„Vertinant statybų apimtis ir jų intensyvumą, galima minėti ir tai, kad statybų piko metu objekte dirbo daugiau nei 500 darbininkų. Iš tiesų darbų įkarštyje čia buvo ištisas gyvas statybų miestelis – turėjome netgi maisto tiekėją, tad objekte buvo savotiška nuosava kavinė“, – sako A. Kukšta.

Nors darbai buvo intensyvūs ir didelės apimties, įmonės „Kalvasta“ specialistai iškeltas užduotis įvykdė per numatytus terminus ir be trikdžių.

Projektuotojų bendradarbiavimas tęsėsi iki pat statybų proceso pabaigos

Vienos didžiausių Lietuvos gamyklų projektavimo darbus atliko UAB „Bendrieji statybų projektai“ – tai jau trečioji jų kartu su UAB „Vakarų medienos grupe“ sukurta gamykla. Pasak įmonės projektų direktorės Jolantos Vaitkūnienės, bendradarbiavimas prasidėjo gerokai anksčiau, nei buvo pasirašyta projektavimo sutartis.

„Vyko ne vienas susitikimas su statytoju ir technologinės linijos tiekėju, Vokietijos įmone „Siempelkamp“, aptariant planuojamą technologiją, žemės sklypo ir aplinkinių teritorijų galimybes statyti tokio lygio gamybinį kompleksą, – apie darbų pradžią pasakoja J. Vaitkūnienė. – Konsultacijos prasidėjo dar 2017 m. pabaigoje, sutartį pasirašėme 2018 m. kovą. Tokių apimčių objektuose projektuotojas dirba iki pat statinių pridavimo eksploatacijai dienos, kai pasirašomas užbaigimo aktas. Buvo iš tiesų gera prisidėti prie tokio dydžio lietuviško kapitalo įmonės statybų.“

Pašnekovės teigimu, daugiausia projektuotojų dėmesio, atidumo ir kruopštumo skirta technologijos sistemos užduočių analizei, jų supratimui ir įvykdymui, o be statytojo įmonėje dirbančių, profesionalių ir daug patirties turinčių specialistų tai pasiekti būtų buvę išties sunku.

Vienas svarbiausių reikalavimų buvo tai, kad projektiniai sprendiniai atitiktų ne tik teisinių aktų reikalavimus, bet ir užsakovo poreikius bei viziją. Daug dėmesio skirta ir tvaraus dizaino principų išlaikymui, aplinkosaugai, visuomenės sveikatai, antrinių žaliavų panaudojimui.

„Sutartiniai terminai buvo gana trumpi. Užduotys iš Vokietijos technologinių įrenginių tiekėjo plaukė viena po kitos, į visus pasikeitimus reikėjo reaguoti greitai, skubiai integruoti į projektinius sprendinius, žaibiškai daryti pakeitimus ir nesuklysti, o projektas išties didelės apimties. Tai pareikalavo iš komandos didelių darbinių resursų ir profesionalumo“, – teigia J. Vaitkūnienė.

Projektų direktorė pabrėžia, kad dėl sėkmingos darbų eigos reikia padėkoti ir Akmenės savivaldybės administracijai, kuri operatyviai suteikė visapusišką pagalbą.

Milimetrų tikslumu

Vienas svarbiausių šios gamyklos išskirtinumų – nepriekaištinga kokybė. Ir užsakovai, ir Lietuvos bei Vokietijos projektuotojai reikalavo, kad visas projektas būtų įgyvendintas milimetrų tikslumu. Gamykloje už geodezinių ir kadastrinių matavimų tikslumą buvo atsakinga įmonė UAB „Geopartneris“.

Įmonė pasirinkta neatsitiktinai – „Geopartnerio“ specialistai ne tik naudoja pačią naujausią geodezinę ir kadastrinę įrangą, bet ir gali užtikrinti visos reikiamos dokumentacijos parengimą skirtinguose statybų etapuose. Būtent tai padeda sutaupyti laiko ir suteikti aukščiausios kokybės paslaugas.

Pasak įmonės vadovo Roberto Krauleidžio, nors kiekvienas objektas yra unikalus, sukaupta ilgametė patirtis ir darbuotojų profesionalumas leidžia darbus atlikti sklandžiai, išvengiant klaidų. Įmonė daugiau nei 11 metų dirba itin sudėtinguose projektuose – juos renkasi tie užsakovai, kurie dėl projekto išskirtinumo ir unikalumo, tikisi, kad statybų kokybė bus užtikrinta nuo pirmųjų dienų.

Statybų kontrolės užtikrinimas medžio drožlių gamyklos projekte buvo itin svarbus – Vokietijos projektuotojai turėjo šiek tiek griežtesnius reikalavimus, nei buvo nurodyti statybos techniniame reglamente. Tačiau viską pavyko atlikti sklandžiai ir laiku.

„Objekte dalyvavome nuo pat pradžių. Plyno lauko statyboje dirbame ne pirmą kartą, tad jau žinojome, kokius sprendimus rinktis, kad užtikrintume projekto tikslumą“, – teigia R. Krauleidis.

Statybos darbų metu atliktas gamyklos ir jos visų pastatų dalinis pridavimas, tarpiniai kadastriniai matavimai, patvirtinti geodeziniai planai. Pagal sudarytus geodezinius planus atliktos statomų pastatų kadastrinių matavimų bylos.

„Norime, kad klientai gautų kuo kokybiškesnes paslaugas“, – sako R. Krauleidis. Būtent kokybiškos paslaugos yra didžiausias šios įmonės pranašumas.

Aplinkos sutvarkymas patikėtas UAB „Storoma“

UAB „Storoma“, rinkoje gerai žinoma kaip atestuota ir patikima įmonė, dirbanti ir su privačiais, ir su itin didelius objektus statančiais klientais, naujosios gamyklos teritorijoje įrengė betono trinkelių aikšteles. Jų prireikė daugiau nei 12 tūkst. kv. metrų.

Pagal konkrečias technologijas paklota trinkelių danga išsiskiria ilgalaikiškumu, atsparumu susidėvėjimui, puikiu estetiniu vaizdu. Užsakovai gali rinktis trinkelių spalvą, dydį ir formą.

Įmonė „Storoma“ buvo atsakinga ir už pagrindų betonavimui įrengimą, žolynų bei aplinkos sutvarkymą. Be to, laikantis visų reikalavimų buvo įrengti ir dideli priešgaisriniai tvenkiniai. Įmonės specialistai objekte dirbo beveik pusantrų metų.

„Žinoma, darbų metu buvo visko. Pavyzdžiui, kartą po liūties teritorijoje vandens buvo kone iki kelių, – prisimena įmonės atstovas Romualdas Balčytis. – Šioje vietoje kažkada buvo pelkė, tad buvo labai daug augalinio sluoksnio, kurį reikėjo keisti. Mūsų įmonės specialistai jau ne kartą yra dirbę panašiomis sąlygomis, todėl nesklandumų pavyko išvengti.“

Pasak jo, viską lemia patirtis ir lankstumas. Klientas kėlė aiškius reikalavimus, kuriuos reikėjo įgyvendinti per gana trumpą laiką, darbų grafiką derinant ir su kitomis objekto teritorijoje dirbančiomis įmonėmis.

Atlikdami jiems patikėtus darbus, įmonės „Storoma“ specialistai vadovaujasi jau ne kartą anksčiau pasitvirtinusiais metodais, todėl rezultatas būna būtent toks, kokio nori užsakovas.

Modernūs stogo sprendimai

Gamyklos statybos projekte dalyvavo UAB „Mida LT“, įeinanti į korporacijos TECHNONICOL sudėtį bei gaminanti aukščiausios kokybės hidroizoliacines ir šiltinimo medžiagas viršutiniams bei apatiniams stogo dangos sluoksniams įrengti, taip pat pamatų ir įgilintų konstrukcijų hidroizoliavimui. Gaminiai pasižymi didesniu atsparumu nusidėvėjimui, naudojami kaip patikima ir ilgalaikė medžiaga.

Išskirtinio ir vieno didžiausių gamybinių objektų Lietuvoje – medienos drožlių plokščių gamyklos – 56 000 kv. m ploto stogui uždengti buvo panaudotos kokybiškos medžiagos ir modernūs sprendimai.

Viršutiniam hidroizoliaciniam plokščiojo stogo sluoksniui įrengti pasirinkta aukštos kokybės prilydomoji bituminė hidroizoliacinė pilkos spalvos danga MIDA UNIFLEKS PV S4b, kurios paviršius padengtas stambiagrūdžiais mineraliniais pabarstais (skalūnu), apsaugančiais bituminį sluoksnį nuo saulės ultravioletinių spindulių poveikio.

Kaip teigia UAB „Mida LT“ pardavimų direktorius Lietuvos rinkai Mindaugas Kuzma, pasirinkus dangą su šviesių spalvų pabarstu, tai ne tik pailgina visos stogo sistemos tinkamumo laiką, bet pastatai neperkaista, taupomos išlaidos jų vėsinimo energijai.

Gamyklos stogo dangos apatiniam sluoksniui įrengti panaudota bituminė hidroizoliacinė danga MIDA UNIFLEKS PVS3s. Ši prilydomoji stogų ir hidroizoliacinė danga naudojama įrengiant apatinį (paklojamąjį) arba tarpinius hidroizoliacinius plokščiojo stogo plokštumos sluoksnius. Abiejų dangų sudėtyje nėra žmonėms ir gyvūnams pavojingų medžiagų.

Buvo pasirinktas ir vienas netradicinis sprendimas – bituminė garo izoliacinė membrana TECHNOELAST VB500 panaudota kaip stogo garo izolicija ir hidroizolicija. Taip sutaupyta išlaidų medžiagoms, nereikėjo dėti garo izoliacijos bei išlyginamojo sluoksnio vatos. Viršutinė garo izoliacinės membranos TECHNOELAST VB500 pusė yra padengta aliuminio folija, kuri užtikrina beveik absoliučią garų izoliaciją. Membrana naudojama visuomeninių ir gamybinių pastatų stogų konstrukcijose su normaliu bei padidintu temperatūros ir drėgmės kiekiu patalpose. Ji skirta kloti garo izoliuojančiame sluoksnyje, stogo konstrukcijose tiesiogiai ant metalinio profiliuoto pakloto, be papildomo lygaus nepertraukiamo pagrindo. Didelis medžiagos atsparumas tempimui išlaiko žmogaus, stovinčio ant membranos tarp profiliuoto lakšto bangų, svorį. Membrana neplyšta ir neišsitempia, priešingai nei nearmuota polietileno galo izoliacinė plėvelė.

Taip pat ant gamyklos pastatų stogų įrengta 760 vienetų tiekėjo pasiūlytų ventiliacinių kaminėlių.

Grindų įrengimui tose vietose, kur bus didelės apkrovos, buvo panaudotas ekstruzinis polistirenas TECHNONICOL CARBON PROF 300 – termoizoliacinė medžiaga su tolygiai išsidėsčiusiomis uždaromis akelėmis. Ši kieto pagrindo medžiaga atspari drėgmei, puvimui, chemikalų poveikiui. Plokštės naudojamos pamatų, grindinio šildymo, rūsių, stogų, perdangų bei fasadų izoliacijos įrengimui.

Įspūdingos darbų apimtys

Gamybos ir sandėliavimo paskirties pastatų ir statinių statybos projekte Akmenės rajone UAB „Aukeda“ atliko apie 4,5 tūkst. kub. m betonavimo darbų. Visi įmonės atlikti darbai šiame objekte apėmė betonavimą, pamatų įrengimą, daugiasluoksnių plokščių, metalinių konstrukcijų montavimą, monolitinių perdangų betonavimą, skardinimą, taip pat priešgaisrinių kopėčių, cokolinių plokščių ir ACO latakų bei preso tepalo kanalo įrengimą.

Įmonės specialistai džiaugiasi atliktais darbais medienos perdirbimo gamyklos projekte, tačiau jiems teko įveikti ne vieną iššūkį dėl sklypo specifikos. Kaip žinoma, klinčių atsargos Lietuvoje negiliai slūgso ir kasamos būtent Akmenės rajone, kur daug metų eksploatuojami Karpėnų ir Menčių klinčių telkiniai. Tad pagrindiniai sunkumai, su kuriais susidurta klinčių zonoje įrengiant gamyklos pastatų pamatus, buvo nepalankus gruntas, kurio didelę dalį sudarė klintys, o tai apsunkino kasimo darbus. Be to, dėl aukšto gruntinio vandens lygio įmonės „Aukeda“ specialistams kartu su projektuotojais teko priimti skubius sprendimus dėl papildomos vandeniui atsparios hidroizoliacijos. „Aukedos“ įrengti pamatai buvo ypatingi ir dėl riboto iškasos ploto.

Didelių objektų statybos patirties sukaupusiai įmonei nebuvo naujovė įgyvendinti pastatų stogo sprendimus. Šiame objekte „Aukeda“ atliko įvairius skardinimo darbus keliuose pastatuose – iš viso apie 4,6 tūkst. kv. m, įskaitant ir vertikalaus bei horizontalaus ugniaiatsparinimo skardinimo darbus. Papildomų iššūkių kėlė tai, kad skardinimo darbai buvo atliekami dideliame aukštyje, tad šiems darbams buvo pasitelkti kvalifikuoti specialistai – aukštalipiai. Sumontuotas pastato stogo profiliuoto plieno paklotas.

Pasak UAB „Aukeda“ vadovo Vyganto Poderio, gamyklos fasado apdailai buvo pasirinktos daugiasluoksnės plokštės, kurių apie 20 tūkst. kv. m sumontavo patyrę įmonės specialistai. Laikantis įtempto darbų grafiko, plokštės buvo montuojamos tuo metu, kai į objektą buvo gabenami įrenginiai, tad teko priimti itin atsakingus sprendimus dėl technikos privažiavimo ir darbų grafiko vykdymo. Visi darbai įvykdyti numatytu laiku, daug jų atlikta neįprastu metu – šaltuoju sezonu. Nors šio objekto darbai buvo didelės apimties, o užsakovas kėlė itin aukštus kokybės reikalavimus, įmonės „Aukeda“ darbuotojai juos sėkmingai įvykdė.

Inžinerinės sistemos – kokybiškai ir greitai

Vieni pirmųjų naujosios gamyklos teritorijoje statybos darbus pradėjo UAB „Klaistvita“ specialistai. Atsivežę savo techniką, jie įrengė privažiavimo kelius bei atodangas.

„Mums tai nieko neįprasto – dažniausiai atvykstame į pievą, nes mūsų specializacija yra būtent gamyklų, sandėliavimo objektų statybos. Įmonė veikia daugiau nei 20 metų, tad esame matę visko, – teigia UAB „Klaistvita“ direktorius Virginijus Vitkus. – Šiame objekte vienas svarbiausių išskirtinumų yra dideli plotai ir atstumai. Tai vienas didesnių objektų, kuriame dirbome.“

Įmonės specialistai per beveik dvejus metus įrengė lauko inžinerines sistemas: lietaus bei buitinių nuotekų sistemą, vandentiekį ir priešgaisrinį vandentiekį. Be to, UAB „Klaistvita“ įrengė beveik 50 tūkst. kv. m pagrindų. Įmonė taip pat atliko 3 km ilgio geležinkelio linijos, einančios per teritoriją, pagrindų įrengimą.

Nors naujosios gamyklos apimtys įspūdingos, UAB „Klaistvita“ atstovo teigimu, pavyko pritaikyti standartinius sprendimus ir numatytus darbus užbaigti laiku. Tiesa, papildoma darbo jėga buvo vežta iš Klaipėdos, pagrindinės būstinės.

Daugeliu atvejų užteko pritaikyti standartinius sprendimus, tačiau teko susidurti ir su keletu iššūkių, pavyzdžiui, esamame vandens kanale montuoti vamzdžius, kurių skersmuo siekė 1,2 m. Šie vamzdžiai buvo gabenti iš Prancūzijos, tad reikėjo užtikrinti ir tinkamą logistiką.

Profesionali ir kokybiška elektrifikacija

Elektrotechnikos darbų įmonė UAB „Voltas“ nuo 2019 m. vykdė visus elektrifikavimo darbus medienos drožlių plokščių gamyklos gamybos ir sandėliavimo paskirties pastatuose bei statiniuose. Pirmajame gamyklos statybos etape šios bendrovės atlikti darbai apėmė elektros tiekimo įrenginių nuo 30 iki 0,4 kV įtampos montavimą, transformatorių pastočių ir elektros tinklų statybą, taip pat lauko ir vidaus patalpų apšvietimo įrengimą.

„Voltas“ elektrifikavo visą gamyklos technologinę įrangą. Vienos didžiausių ir moderniausių medienos perdirbimo gamyklų technologinės įrangos elektrifikavimas buvo sudėtingiausia pirmojo statybos darbų etapo dalis ir pagrindinis bei didžiausias patyrusios elektros darbų bendrovės sėkmingai įveiktas iššūkis šiame ambicingame projekte. Šis sudėtingas darbas buvo didžiulės apimties – vien technologinei linijai skirtų kabelių sumontuota apie 600 kilometrų.

Patikimam elektros skirstymui nuo pastotės ir elektros įrenginių sujungimui buvo panaudota šynolaidžio sistema. Techniškai patikimas, bet Lietuvoje retai pasirenkamas sprendimas – elektros jėgos pagrindinės galios paskirstymas ne elektros kabeliais, o šynolaidžiu – nėra naujiena bendrovei „Voltas“, todėl buvo sėkmingai įgyvendintas.

Montuojant rezervinį elektros jėgos įrenginių šaltinį, pasiūlytas nestandartinis sprendimas: „Volto“ sumontuotų dyzelinių elektros generatorių veikla sinchronizuota – du didelės galios generatoriai dirba kaip vienas. Kiti objekte įgyvendinti elektrifikavimo sprendimai užtikrins jos pastatų sujungimą į vieną energetinių resursų valdymo sistemą ateityje, pastačius visą gamyklos kompleksą.

UAB „Voltas“ specialistai šiame objekte siūlė geriausius ir patikimiausius sprendimus, o siekdami kokybiškai įgyvendinti vidaus ir lauko elektrifikavimo darbus, atsižvelgė ne tik į architektų ir užsakovo suformuotą koncepciją, bet ir užtikrino jų įgyvendinimą, laikantis visų elektros tinklų projektavimo, montavimo techninių reikalavimų bei standartų. Per trumpą laiką atliktas didelės apimties projektas, tad darbai buvo vykdomi itin intensyviai: vienu metu objekte dirbo apie 150 įmonės „Volto“ specialistų elektrikų. Labai geras projekto valdymas padėjo sėkmingai įgyvendinti užduotis ir įveikti iššūkius. Klaipėdoje įsikūrusi bendrovė „Voltas“ ypatingą dėmesį skiria kokybei, profesionalumui ir patikimumui, ji dalyvauja įgyvendinant ne vieną tokį ambicingą projektą kaip Vakarų medienos grupės įmonių gamybos ir sandėliavimo patalpų plėtra. „Tai vienas įdomiausių projektų, džiaugiamės galėdami prie jo prisidėti“, – sako UAB „Voltas“ vadovas Darius Levickis.

Bendrovės „Voltas“ darbuotojų profesionalumas ir sukauptos žinios lemia sėkmingą projektų įgyvendinimą, o patyrusių atestuotų bendrovės darbuotojų projektavimo patirtis leidžia pasiūlyti ilgalaikius ir efektyvius sprendimus bei naudoti aukštos klasės technologijas.

Efektyvi šildymo ir kondicionavimo sistema

UAB „VTS Vilnius“ specialistams buvo patikėta svarbi užduotis – pasirūpinti vėdinimo ir šildymo įranga bei užtikrinti komfortišką patalpų vidaus mikroklimatą VMG medienos drožlių plokščių gamyklos pastatuose.

Ilgametę darbo patirtį turinti įmonė „VTS“, siūlanti oro ruošimo įrenginius „Ventus“, aukšto efektyvumo vandeninius šildytuvus „Volcano“ ir oro užuolaidas „Wing“, medienos gamyklai patiekė 32 vėdinimo įrenginius, kurie užtikrina šviežio oro tiekimą į gamybos paskirties patalpas. Siekiant taupyti energetinius išteklius, didžioji dauguma įrenginių parinkta su rekuperacijos funkcija. Tokio dydžio gamybos pastatuose oro vėdinimas tampa vienu svarbiausių aspektų.

Didelių gamyklos erdvių šildymui panaudoti 67 oriniai šildytuvai „Volcano“, kurie, veikdami recirkuliacijos principu, šildo didelius gamyklos patalpų plotus. Sumontuoti pastato palubėje šildytuvai palaiko šiltą orą darbo zonoje, neleisdami jam kilti į viršutines pastatų erdves. Toks funkcionalumas užtikrina komfortišką darbo aplinką.

Gamybos ir sandėliavimo pastatuose įrengta daug įvažiavimo vartų, tad siekiant maksimaliai sumažinti energijos nuostolius, ties kiekvienais vartais sumontuotos iš viso 22 oro užuolaidos „Wing“, kurių sukuriamas oro srautas prie atvirų vartų užtikrina natūralią užtvarą, kad lauko oras nesimaišytų su patalpos oru ir neleistų šaltam orui patekti į patalpas žiemos metu. Vasarą užtikrinti komfortišką patalpų vidaus mikroklimatą naudojama kondicionavimo sistema. MTA firmos šilumos siurbliai gali dirbti tiek šaldymo, tiek ir šildymo režimu. Administracinėje pastatų dalyje panaudoti ASAMI firmos oro kondicionieriai.

Užsakovas kėlė aukštus reikalavimus energijos taupymui, todėl buvo panaudoti efektyvūs rotaciniai šilumokaičiai, užtikrinantys iki 82 % šilumos atgavimo efektyvumą. Ventiliatoriaus sienos tipo (angl., fanwall) kelių ventiliatorių komplektas užtikrina minimalias energijos sąnaudas ir optimalius įrenginio veikimo parametrus. Automatikos sistema suteikia galimybę įrenginį valdyti nuotoliniu būdu naudojantis gamykline VTS vizualizacijos sistema arba iš nuotolinio „HMI Advance“ darbalaukio. Integruota automatikos sistema kartu su gamykline elektros laidų sistema reiškia, jog „Ventus“ įrenginiai standartiškai siūlomi veikiantys pagal principą „įjunk ir naudok“ (angl., Plug&Play).

Statant vieną moderniausių medienos perdirbimo gamyklų, didelės apimties darbams atlikti skirti trumpi terminai, bet „VTS“ profesionaliai įveikė iššūkius ir pritaikė geriausius įmanomus sprendimus. Per labai trumpą laiką buvo pagaminti, patiekti ir integruoti daugybė sudėtingų inžinerinių įrengimų, juos sujungiant į bendrą informacinį srautą ir į bendrą gamyklos pastatų valdymo struktūrą.

„Mūsų oro ruošimo įrenginiai – naujos kartos techniškai pažangūs vėdinimo įrenginiai, kurių gamybai naudojamos naujos projektinių tyrimų, gamybos ir logistikos technologijos. Nuolatinis aukščiausios įrangos kokybės ir patikimumo užtikrinamas daugiapakope jos kontrolės sistema, patraukliausia kaina rinkoje ir greičiausi pristatymo terminai yra trys sudedamosios rinkos politikos dalys, leidžiančios „VTS“ įmonei išsiskirti iš konkurentų“, – sako bendrovės komercijos direktorius Laimonas Mačys.

Kokybiškai ir patikimai sumontuota šilumos sistema

Naujoje medienos perdirbimo gamykloje UAB „Henris“ sumontavo šilumos paskirstymo ir kaloriferių reguliavimo mazgus. Bendra instaliuotų įrenginių galia – 11 MW. Kaip teigia šios įmonės direktorius Voldemaras Ušinskis, įrengiant šilumos tiekimo vamzdynus, svarbiausias tikslas – kad šilumos energija būtų transportuojama pačiu trumpiausiu keliu, siekiant mažinti šilumos nuostolius ir vamzdyno eksploatacijos išlaidas visą statinio eksploatacijos laikotarpį.

„Įprasti šilumos vamzdynai niekuo nesiskiria vieni nuo kitų, tačiau labai svarbu kiekviename objekte juos tinkamai panaudoti ir kokybiškai sumontuoti – tai pasiekiama turint pakankamai patirties ir kompetencijos“, – sako V. Ušinskis.

25 metus šildymo įrenginių montavimo ir eksploatavimo patirties sukaupusios įmonės vadovo teigimu, svarbu, kad jau ruošdami statybos darbo projektą projektuotojai atsižvelgtų į kompetentingų statybininkų pastabas, nes projektuojant pagrindinius statinio sprendimus, nulemiama jo kokybė ir kaina. Pagrindinis statybos užsakovo reikalavimas, kurį pavyko įvykdyti šiame objekte, yra efektyvus ir taupus energijos naudojimas, o tai pasiekti padeda moderni energijos gamyba ir efektyvus jos naudojimas.

Inovatyvi, patikima, kvalifikuota ir nuolat auganti bendrovė „Henris“ darbus atlieka kokybiškai ir laiku: į objektą atvežami iš anksto pagaminti mazgai per trumpą laiką sumontuojami objekte. Įmonė nuolat atnaujina ir diegia naujas darbo su plieno vamzdynais technologijas, viena pirmųjų Lietuvoje įsigijo kompiuteriu valdomas (CNC) vamzdžių lankstymo stakles, o šiuo metu montuoja vamzdžių pjaustymo lazeriu liniją, kurios našumas siekia apie 40 t vamzdžių per parą. Siekdama įgyvendinti aukščiausius užsakovų reikalavimus, įmonė gamina ir montuoja ne tik šilumos punktų katilinių įrenginius, bet ir pramoninių platformų aikštelių turėklus, kolonų apsaugas ir kitas statybines konstrukcijas.

Kasdien naudojami produktai privalo būti kokybiški, tvarūs ir ilgaamžiai

GEBERIT įmonė dalyvavo keliuose objekto statybos etapuose: visų pirma buvo suprojektuota stogo lietaus nuotekų surinkimo ir nukreipimo sistema, vėliau – tiekti produktai šildymo sistemoms bei sanitarinių erdvių įrengimui.

„Vienas svarbiausių objekto išskirtinumų tuo pačiu tapo ir didžiausiu iššūkiu – objekto dydis: vien lietaus vandeniui nuvesti nuo stogo sumontuota daugiau nei 3500 m vamzdynų, 236 stogo įlajos. Mes, kaip produkto tiekėjai, turėjome užtikrinti sklandų tiekimą, nes darbai objekte vyko etapais, tad medžiagų tiekimas taip pat vykdomas dalimis: tad ypatingai svarbi komunikacija tarp gamintojo, rangovų, “ – sako įmonės atstovas Vytautas Dinda.

Bendradarbiaujant su projektavimo įmone, GEBERIT atstovai dalyvavo rengiant pastato techninį projektą – tai vienas svarbiausių etapų, nes nuo projekto tikslumo priklauso tolimesnė eiga. Projektavimo metu optimaliai parinkta ir suprojektuota vakuuminė lietaus nuotekų sistema GEBERIT PLUVIA.

Be to, GEBERIT PLUVIA sistemos didesnis pralaidumas suteikia galimybę naudoti mažiau stogo įlajų, dėl pilno vamzdynų užpildymo – ženkliai mažiau stovų. Tai suteikia daugiau laisvės projektuojant konstrukcijas. GEBERIT PLUVIA vamzdžiai suprojektuojami taip, kad būtų pilnai užpildomi, būtent todėl vamzdžių skersmuo yra žymiai mažesnis.

Įvertinus užsakovo ir projektuotojų reikalavimus, šildymo sistemoms buvo tiekta presuojamo cinkuoto plieno vamzdynų sistema GEBERIT MAPRESS. Ši sistema nuo kitų analogiškų sistemų išsiskiria savo universalumu: joje nėra sudėtingų prijungimo technologijų, o paprastas ir patikimas presavimo metodas suteikia galimybę parinkti kokybiškiausią ir ekonomiškiausią sprendimą.

Vienas paskutiniųjų statybos proceso darbų – sanitarinių patalpų įrengimas. Užsakovas pasirinko GEBERIT sanitarinius prietaisus: WC puodus „Geberit Smyle“ su vandens nuleidimo technologija „Rimfree“, pisuarus, praustuvus „Geberit Variform“, kurie yra iš naujausios GEBERIT kolekcijos. GEBERIT tai pat tiekė įrangą žmonėms su negalia „Geberit Selnova Comfort“ – specialios ergonomikos WC puodus, praustuvus.

Ergonomiškos darbo vietos ir jaukūs poilsio kampeliai

Dideles medienos drožlių plokščių gamyklos erdves užpildyti ergonomiškais ir patogiais baldais „Vakarų medienos grupė“ patikėjo daugiau nei 20 metų baldų srityje dirbančiai įmonių grupei „Ergolain“. Ši projektavo, gamino ir tiekė korpusinius bei minkštuosius baldus gamyklos administracinėms ir poilsio patalpoms, valgykloms. Daug dėmesio skirta pasirinktų medžiagų ir spalvų derinimui. Kaip sako „Ergolain“ vyresnioji pardavimų vadovė Monika Drigotienė, kuriant baldų dizainą kartu su užsakovų atstovais, taikytas urbanistinis stilius ir VMG grupės logotipo spalvinė gama: „Artimos gamtai spalvos interjere dera prie atvirų betoninių ir statybinių konstrukcijų. Medžio imitacijos stalviršių plokštė atkartoja gamtos motyvus, o ryškiai žalios ir mėlynos spalvų minkštieji baldai, kėdės ir akustinės sienelės formuoja interjero akcentus. Džiaugiamės kliento įsitraukimu įgyvendinant projektą.“

Gamybos, sandėliavimo ir administracinėse patalpose sukurtos funkcionalios ir ergonomiškos darbo vietos – nuo kiekvienos kėdės iki kiekvieno darbo stalo, prie kurių sumontuotos akustinės sienelės, elektros lizdai ir individualus apšvietimas. Greta įrengtos nedidelės poilsio zonos. Konferencijų salėse trapecijos formos stalai sumanyti siekiant funkcionalumo: kad dalyviai vieni kitiems neužstotų vaizdo ir veidų, o jaustųsi susikaupę ir darbingi.

Netradiciniai laboratorijų baldai ir jų spalvos priartino jas prie viso pastatų komplekso stiliaus. Čia panaudoti didelio atsparumo stalviršiai. Gamybos patalpose įrengtoms virtuvėlėms „Ergolain“ pagamino staliukus, kėdes ir minkštuosius baldus. Poilsio zonose, taupant erdvę, didžioji dalis baldų integruota į sienas, kurių apdailai pritaikyti akustiniai sprendimai.

Įmonės „Ergolain“ komanda, kurioje dirbo projektuotoja Raminta Čiomėnaitė, sukūrė administraciniame pastate prie lubų pakabintą šviesos diodų (LED) šviestuvą, atitinkantį VMG grupės logotipo ženklą. Dalies administracinių patalpų sienų apdailai panaudota aukštos degumo klasės ir didelio atsparumo baldinė plokštė.

„Ergolain“ yra įgyvendinusi daug didelių ir išskirtinių projektų. Šiame projekte darbas vyko kartu su statybų procesu, tačiau nuosava gamyba ir kruopščiai atrinkti tiekėjai užtikrino sėkmingą sprendimų įgyvendinimą.

Apdailai – gerai žinomi prekių ženklai

Gamyklos administracinio pastato interjerui pasirinkti aukštos kokybės, profesionalių dažytojų ypač mėgstami dažai „Vivacolor Wall 7“. Tai plaunami matiniai sienų dažai, išsiskiriantys gera dengiamąja geba, puikiai sukimbantys su dengiamu paviršiumi. Lengva dažyti, dažant nevarva ir netyška.

Be to, šie dažai užtikrina, kad sienų dangą būtų lengva atnaujinti esant smulkiems pažeidimams ir nereikėtų perdažyti viso paviršiaus. „Vivacolor Wall 7“ atlaiko > 10 tūkst. šveitimo ciklų (SFS 3755), todėl puikiai tinka įvairios paskirties patalpoms.

Kompanija „Tikkurila“ pasiūlė sprendimą ir metalo konstrukcijoms – jos pramoniniu būdu dažytos dažais „Tikkurila Temadur SC-F 50“. Atsižvelgiant į pastato paskirtį, labai svarbu, kad dažai būtų atsparūs atmosferos poveikiui ir dilimui.

„Tikkurila Temadur SC-F 50“ – dvikomponenčiai, greitai džiūstantys, pusiau blizgūs poliuretaniniai dažai su antikoroziniais pigmentais ir alifatinio izocianato kietikliu. Šiuo produktu dengti paviršiai yra lengvai valomi, ilgai išlaiko spalvą ir blizgesį, neblunka veikiami tiesioginių saulės spindulių.

Kompanijos „Tikkurila“ siūlomi gaminiai ir sistemos atitinka pasaulinį plieninių konstrukcijų apsaugos nuo korozijos standartą ISO 12944. Šio standarto 5 skirsnis nustato, kokios apsauginių dangų sistemos turi būti naudojamos esant aplinkos koroziškumo kategorijoms C2, C3, C4 ir C5. Šis standartas taip pat nustato patvarumo kategorijas H, M, L ir VH, kurios rodo, kada dažų dangą reikia atnaujinti.