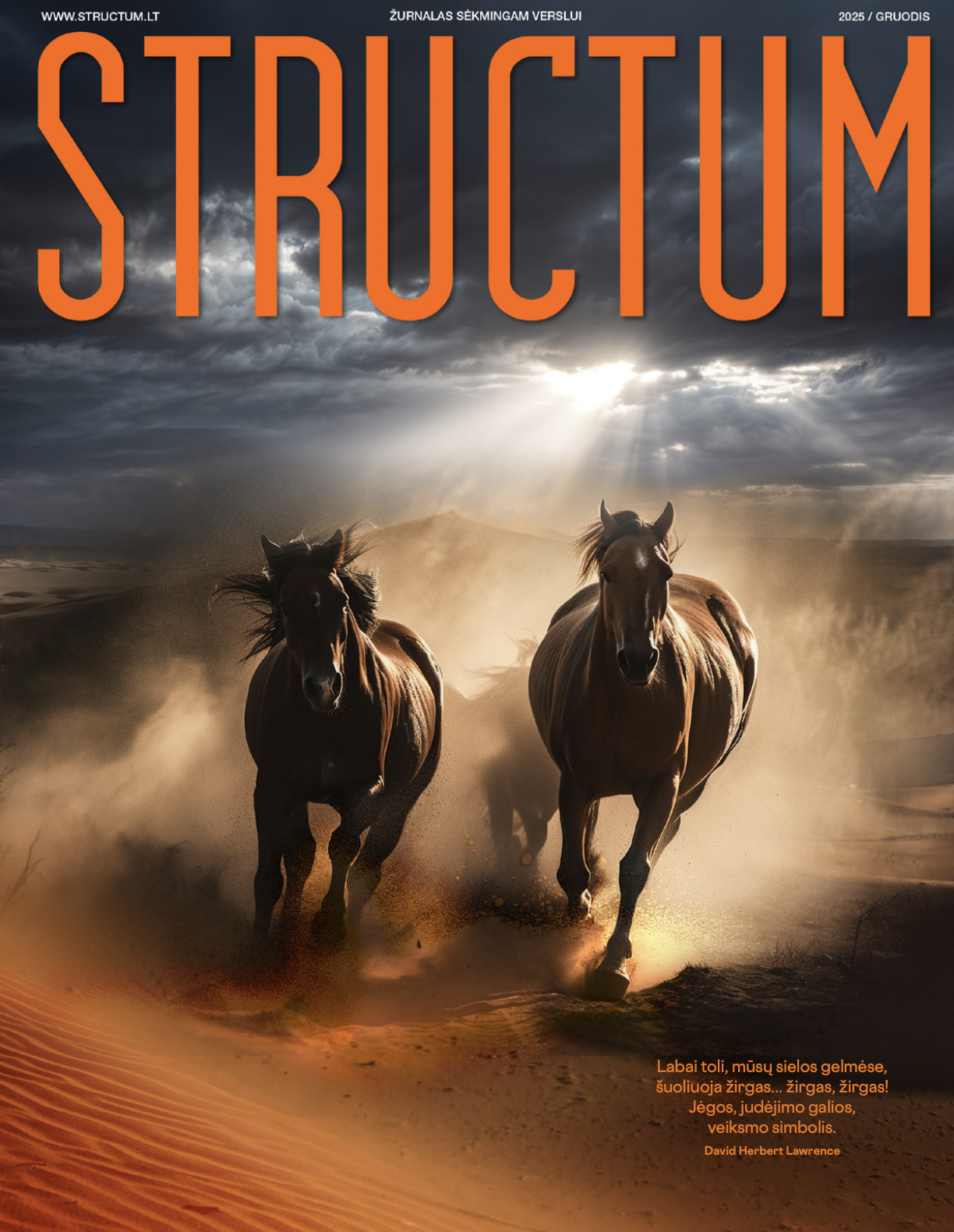

Visai šalia Vilniaus, Pagiriuose, – įkurtuvių nuotaikos. Jau bandoma technologinė linija, statomas administracinis pastatas, dar keli mėnesiai – ir pirmasis mūsų šalyje stambus investicinis projektas pagaliau bus baigtas: pradės veikti medienos komponentų gamykla „Homanit Lietuva“.

„Homanit Lietuva“ – ketvirtoji medienos komponentų gamybos lyderės „Homanit“ grupės gamykla.

„Svarstėme ir apie rytinę Lenkijos dalį, ir apie Lietuvą, ir net apie Baltarusiją. Galiausiai pasirinkome Lietuvą, nes čia puikiai išvystyta medienos perdirbimo pramonė, didelis baldų gamintojų sektorius ir veiklą plėtoja vienas didžiausių baldų tiekėjų regione – IKEA“, – pasakoja apie projekto pradžią gamyklos „Homanit Lietuva“ generalinis direktorius Andrius Ostrauskas.

Pasak jo, dėl šalies buvo apsispręsta dar 2018 m., tačiau kone dvejus metus truko tinkamo dydžio sklypo paieškos. „Įsigyti Lietuvoje didesnį kaip 20 hektarų industrinį sklypą ganėtinai problemiška“, – pabrėžia naujosios gamyklos vadovas.

Vis dėlto pavyko rasti porą tinkamų industrinės paskirties sklypų. Buvo nuspręsta rinktis beveik 74 hektarų teritoriją netoli sostinės – Pagiriuose. Be kita ko, buvo atsižvelgta ir į tai, kad ši vietovė yra netoli Baltarusijos, iš kurios tuo metu buvo planuojama vežtis žaliavą.

Statyboms buvo numatyta apie 180 mln. eurų, tačiau pradinį biudžetą drastiškai padidino pirmiausia COVID-19 suvaržymai, o vėliau – karas Ukrainoje. „Per vieną dieną dingo visa armatūra, visas lakštinis plienas, plytos ir mišiniai iš Baltarusijos. Tai buvo ganėtinai kritinis laikotarpis, reikėjo rasti alternatyvų, ir tai, be abejo, padidino sąnaudas. Nes metalas brango drastiškai, o mums jo reikėjo beprotiškai daug – net 7500 tonų“, – sako „Homanit Lietuva“ generalinis direktorius.

Vis dėlto statybos eina į pabaigą, šiuo metu jau bandoma unikali technologinė linija, tai atlieka 110 darbuotojų, dauguma jų operatoriai, taip pat dirba techninė tarnyba ir dalis administracijos. Architektūriniu požiūriu pastatas nėra itin sudėtingas, tačiau ši technologinė linija, pasak direktoriaus, daugiau nei unikali, tad architektams teko ganėtinai rimta ir sunki užduotis. Panašių technologijų projektų Lietuvoje yra buvę vos keletas, taigi, mažai kas iš projektuotojų su tuo yra susidūrę.

„Biure bendrų erdvių nebus – po pandemijos ar dar išvis kas nors jas projektuoja? – šypsosi A. Ostrauskas, paklaustas apie statomo administracijos pastato vidaus erdvę. – Mūsų biuro erdvės bus maksimaliai pritaikytos patogiai dirbti žmogui. Aiškios sienos, aiškus kontūras.“ Gamyklos vadovo asmenine patirtimi grįsta nuomone, jei vienoje patalpoje yra daugiau kaip keturi žmonės, dirbti darosi sudėtinga.

Generalinis direktorius džiaugiasi, kad gamykloje žmonėms bus sudarytos visos sąlygos per pertraukėles pailsėti.

Štai administraciniame pastate planuojamas nestandartinis, labai gražios formos vidinis kiemelis su veja ir medžiais, o prie visų didžiausio srauto darbo vietų įrengtos poilsio zonos – atskiros patalpos su foteliais, akvariumais, kad žmonės per pertraukėles galėtų patogiai atsisėsti ir be triukšmo pailsėti.

„Mūsų poilsio zonos bus orientuotos į pamainomis dirbančius žmones“, – sako A. Ostrauskas.

Jau nuo vasario gamykloje veikia ir valgykla. Kai bus dirbama pamainomis, ir ji dirbs pamainomis. Dabar čia kiekvieną dieną valgo ne tik gamyklos darbuotojai, bet ir rangovai bei subrangovai.

„Buvo metas, kai pas mus dirbo per 500 statybos ir montavimo darbuotojų. Generalinio rangovo mes neturėjome, šitam projektui tai būtų buvę per sunku ir per brangu, tad pasirinkome begalę subrangovų, iš viso apie 30 įmonių“, – pasakoja A. Ostrauskas.

Visose patalpose bus sudarytos sąlygos laisvai judėti neįgaliesiems. Darbo vietų jiems taip pat yra – reikia tik kreiptis. „Dabar nėra išskirtinumų. Naujos darbo vietos pritaikytos dirbti visiems žmonėms“, – teigia generalinis direktorius.

„Mūsų pramonės šaka naudoja medieną, o medžiai per visą savo gyvenimą CO2 tik sugeria. Mes iš tų medžių padarome produktą, ir tą sugertą CO2 jame „užrakiname“. Mūsų produktą galima naudoti daug metų, tad dar reikėtų paieškoti, kas yra tokie pat tvarūs kaip mes“, – teigia A. Ostrauskas, paklaustas apie tvarumą.

Jau projektuojant buvo numatyta vieta bei reikiamos konstrukcijos saulės jėgainei. Kol kas jos statybos konkursas dar nepaskelbtas, ketinama tai padaryti metų pabaigoje. „Mūsų pastato vidaus plotas – apie 65 000 kvadratinių metrų, tad stogo kvadratūra labai didelė. Mes galvojame apie 4,5 megavato jėgainę, jau padaryti ir brėžiniai, ir skaičiavimai.

Tai, ko gero, bus turbūt vienas didžiausių saulės energetikos projektų šalies įmonėse. Visas gamyklos energijos poreikis – apie 15 megavatų, tad dalį elektros energijos vis tiek teks pirkti. Ir jau nutarta, kad tai bus tik žalioji elektros energija“, – sako „Homanit Lietuva“ generalinis direktorius ir pamini dar vieną žingsnį tvarumo link – 250 vietų gamyklos automobilių aikštelėje įrengtas elektromobilių įkrovimo stoteles.

„Visiems palinkėčiau kurti pridėtinę vertę, o ne pridėtines problemas. Tai daug daug geriau ir prasmingiau“, – reziumuoja A. Ostrauskas.

Tokio objekto metalo konstrukcijos – išskirtinės kompetencijos ir didelių gamybos pajėgumų reikalaujanti užduotis

Gamyklos „Homanit Lietuva“ metalo konstrukcijų sprendinius nuo projektavimo iki saugaus montavimo įgyvendino UAB „Nordec“ – pirmaujanti metalo konstrukcijų tiekėja, jau 40 metų projektuojanti, gaminanti ir montuojanti metalo konstrukcijas įvairaus dydžio statiniams.

„Gebėjimas optimizuoti metalo konstrukcijų sprendinius ir visą tiekimo grandinę yra pagrindinė mūsų kompetencija“, – sako „Nordec“ verslo vadovas Audrius Bukauskas ir akcentuoja, kad įmonės specialistai, rengdami projektus, naudoja statinio informacinį modeliavimą (BIM) trimačiam statinio modeliui sukurti ir valdyti. BIM įmonei yra pagrindas priimant sprendimus viso projekto gyvavimo ciklo metu – nuo ankstyvos idėjos iki griovimo.

„Mūsų BIM kelionė prasidėjo 1996 m., kai perkėlėme projektavimo metu sukurtus duomenis į automatinį robotizuotą profilių pjovimo ir gręžimo įrenginį. 2001 m. integravome 3D modeliavimą su verslo valdymo sistema SAP. Mes nuolat tobuliname savo BIM naudojimą per visą projekto gyvavimo ciklą. Šiandien kaip BIM programinę įrangą daugiausia naudojame „Tekla Structures“, – pasakoja A. Bukauskas.

Sukaupusi tokią ilgametę patirtį metalo konstrukcijų projektavimo srityje, įmonė atlieka tiek laikančiųjų statinio metalo konstrukcijų, tiek stogo ir sienų atitvarų projektavimą. „Nuo pradžių įsitraukę į projektą sumažiname rizikas projekto vykdymo metu. Užsakovo investicija į mūsų projektavimo paslaugą projekto pradžioje turi reikšmingą įtaką projekto galutinei sėkmei“, – sako „Nordec“ verslo vadovas.

Šiuo metu „Nordec“ Europoje turi keturias gamyklas: dvi Suomijoje, po vieną Lietuvoje ir Lenkijoje. Jos specializuojasi skirtingų metalo konstrukcijų gamybos srityse, todėl įmonė gali užtikrinti gaminių kokybę ir efektyvius gamybos procesus.

„Užtikriname, kad konstrukcijos ir medžiagos į statybvietę būtų pristatytos laiku, tinkama tvarka ir tinkamai paruoštos saugiai montuoti. Metalo konstrukcijų montavimo paslaugas teikiame kaip viso įsipareigojimo dalį. Palyginti su atskira montavimo darbų sutartimi, bendradarbiavimas su mumis pasirinkus visą mūsų siūlomą projekto įgyvendinimo paketą taupo laiką ir pagerina projekto eigą bei kokybę“, – pabrėžia A. Bukauskas.

Ir projektuojant, ir gaminant laikančiąsias statinio konstrukcijas, galvojama apie saugų montavimą. Pateikiami tik tokie sprendiniai, kuriuos saugu įgyvendinti. Dar projektavimo etapu optimizuojamas saugus elementų pakėlimas ir laikančiųjų konstrukcijų stabilumo užtikrinimas montavimo metu. „Nordec“ tikslas – nulis nelaimingų atsitikimų.

„Nordec“ esminė vertybė – kokybė, todėl visuose projektuose ji sistemingai tikrinama. Visada kartu su užsakovais atidžiai išnagrinėjami kokybės reikalavimai. „Nordec“ svarbu, kad ji atitiktų užsakovo lūkesčius, projekto poreikius ir reikalavimus, todėl įmonė kuria atskirus kokybės planus ir projektavimo, gamybos bei montavimo tikrinimo protokolus.

„Nordec“ yra įsipareigojusi veikti atsakingai ir tausoti aplinką, todėl nuolat stengiamės mažinti riziką aplinkai visoje savo veiklos grandinėje“, – sako įmonės verslo vadovas. Pirmiausia stengiamasi mažinti ir klientams padėti mažinti CO2 pėdsaką. Įmonė pateikia plieno produktų poveikio aplinkai deklaracijas (Environmental Product Declarations, EPD) ir taiko įrankius projektų gyvavimo ciklui vertinti (Life Cycle Assessment, LCA).

Be to, nuolat ieško būdų, kaip pagerinti gamybai reikalingos energijos vartojimo efektyvumą, ir užtikrina, kad visos atliekos būtų tvarkomos atsakingai: aktyviai stengiasi didinti perdirbimą ir mažinti pavojingų atliekų kiekį. Gamyboje susidarančios metalo atliekos tęsia gyvavimo ciklą kaip žiedinės ekonomikos dalis. Buvo patobulinta dažymo sistema, todėl mažiau naudojama cheminių medžiagų, sumažėjo LOJ (lakiųjų organinių junginių) emisija.

„Plienas – vienintelė statybinė medžiaga, kurią galima 100 procentų perdirbti“, – pabrėžia A. Bukauskas. Palyginti su daugeliu kitų statybinių medžiagų, tai yra didelis pranašumas. „Plieno perdirbimo galimybės neribotos, todėl plieninės konstrukcijos – tvarus statybos metodas“, – sako įmonės verslo vadovas.

A. Bukausko vertinimu, gamyklos „Homanit Lietuva“ projektas dėl savo sudėtingumo ir dydžio priskirtinas kompleksiniams projektams, nes jį sudaro įvairios paskirties statiniai – administracinis, gamybos, sandėliavimo, gamybai užtikrinti reikalingų technologinių procesų. Kiekvienas iš šių statinių yra unikalus dėl savo geometrijos ir keliamų reikalavimų, todėl kiekvienu atveju reikia specialios patirties, specialių projektinių sprendimų ir skirtingų metalo konstrukcijų.

„Nordec“ projektuotojai, gamybos ir montavimo inžinieriai anksti prisijungė prie gamyklos informacinio modelio (BIM), todėl galėjo parinkti optimalius sprendimus ir optimizuoti visą metalo konstrukcijų tiekimo grandinę. Kad laiku pagamintų ir laiku sumontuotų reikiamas metalo konstrukcijas, įmonė šiame projekte panaudojo savo gamyklų Lietuvoje, Lenkijoje ir Suomijoje gamybos pajėgumus. Iš viso „Nordec“ šiame projekte pristatė ir sumontavo apie 4000 tonų įvairios paskirties metalo konstrukcijų.

Tik kokybiškos pramoninės grindys atlaiko didžiulę apkrovą

Visiškai suprantama, kodėl grindis naujojoje gamykloje patikėta įrengti UAB „Tatoma“ profesionalams.

„Pramoninių, visuomeninių, gamybinių pastatų grindys – mūsų veiklos varikliukas, – sako įmonės vadovas Tadas Nausėda. – Mums aktualu viskas, kas susiję su pramone: logistikos sandėliai, įvairiausios gamyklos.“ Kodėl jie lieja būtent betono grindis? Tai, pasak T. Nausėdos, labai aišku: betonas – tvirčiausia ir patvariausia medžiaga, labai greitai matomi akivaizdūs statybos pokyčiai pastate, nes per pamainą galima įrengti iki 2300 kv. m.

„Užgeležintos grindys ilgaamžiškiausios ir nedulka. Tokios pramonės objektams tinkamiausios, nes čia važinėja didelio tonažo krautuvai, kraunami didelio tonažo kroviniai, ne kiekviena medžiaga gali tokias apkrovas atlaikyti. Dėl to tokias grindis reikia projektuoti, apskaičiuoti jų storį, išrinkti tinkamą armavimą“, – paaiškina vadovas.

Pasak jo, „Tatomos“ specialistai gali padaryti viską, kas susiję su grindimis. „Jeigu reikia grindų ir žinoma, kas bus daroma pastato viduje, mes galime ateiti, suprojektuoti, parinkti reikiamą betoną, reikiamą grindų storį, armavimo tipą ir medžiagas. Parengiame normalų darbo projektą, už kurį prisiimame atsakomybę, atliekame darbus ir pateikiame galutinį rezultatą“, – pasakoja T. Nausėda.

Bet koks daiktas eksploatuojamas ilgainiui praranda savo pirmines savybes, betonas – ne išimtis: po 10–15 metų jo užgeležintas paviršius pradeda dilti, ir grindys ima vis labiau dulkėti. Tokiu atveju įmonė pasiūlo poliravimo paslaugą – deimantais nupoliruoja betono paviršių, padengia specialiomis kietinamosiomis cheminėmis medžiagomis, ir grindys laiko dar 30–40 metų. Galima poliruoti ir ką tik išlietas grindis – taip pagerinamos jų savybės, grindys tampa patvaresnės, ilgaamžiškesnės.

Gamykloje „Homanit Lietuva“ jiems nereikėjo rengti projekto – viskas jau buvo apskaičiuota ir numatyta. Reikėjo tik išlieti grindis. Tai nebuvo itin sudėtinga, pasak vadovo, yra tekę atlikti ir keblesnių užduočių. Juolab kad klientas nepasirinko ir grindų poliravimo.

„Liko tik užbaigti galiukus, ir būsime darbus atlikę“, – sako „Tatomos“ vadovas.

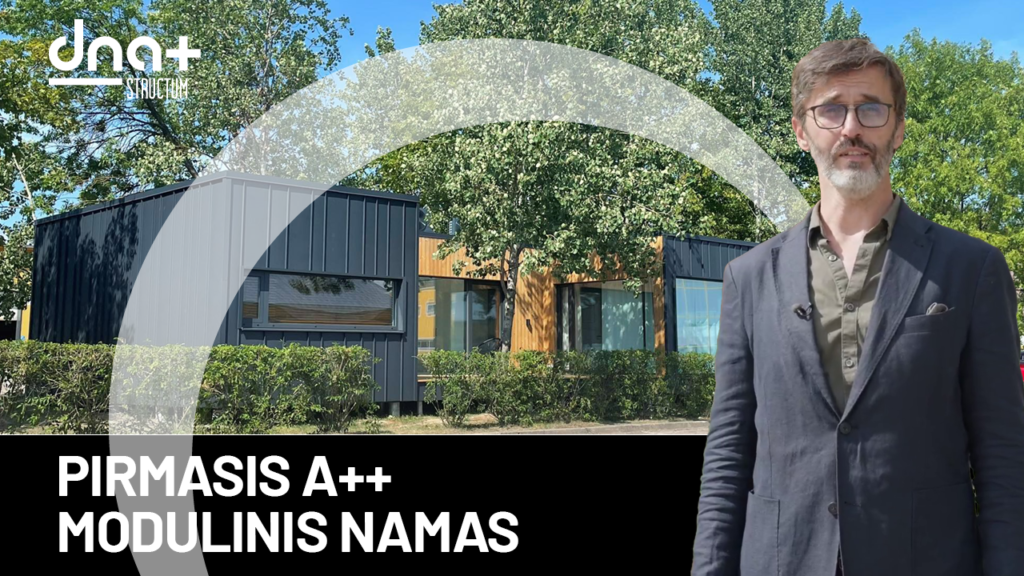

Išskirtinių technologijų gamyklai – individualiai suprojektuota vėdinimo sistema

Vėdinimo įrenginius medienos komponentų gamyklai „Homanit Lietuva“ suprojektavo ir pagamino UAB „Komfovent“, kuri jau daugiau nei 25 metus kuria ir gamina Lietuvoje ir užsienio rinkose pasitikėjimą pelniusią vėdinimo įrangą. Naudodama energiją iš atsinaujinančių šaltinių, įmonė kasmet pagamina daugiau kaip 28 tūkst. vėdinimo įrenginių, iš jų apie 75 proc. yra eksportuojami.

Naujojoje gamykloje buvo sumontuoti skirtingų tipų vėdinimo įrenginiai. Nedidelių patalpų oro kokybę užtikrina DOMEKT, o didesnes erdves ir gamybinės paskirties patalpas vėdina standartizuoti kompaktiniai ir moduliniai VERSO bei specialiai šiai gamyklai individualiai suprojektuoti KLASIK serijų vėdinimo įrenginiai.

Pastato energinė klasė A++, todėl įrangai buvo keliami aukšti energinio efektyvumo reikalavimai. Visa įranga yra su integruota gamykline valdymo automatika, prireikus ji gali būti integruota į bendrąją pastato valdymo sistemą – BMS (Building Management System).

Didžioji dalis įrangos yra su efektyviais rotaciniais šilumogrąžiais. Šis techninis sprendimas ypatingas tuo, kad veikia ekstremaliomis šiaurietiško klimato sąlygomis, turi aukštą efektyvumą, išlaiko drėgmės balansą patalpose ir užima ypač mažai vietos.

Energinio efektyvumo požiūriu labai svarbus įrangos elementas yra ventiliatoriai, tiekiantys ir šalinantys orą. Norint pasiekti aukštus energinius reikalavimus, ventiliatorių mazguose buvo panaudoti efektyviausi rinkoje „Super Premium“ klasės varikliai IE4 ir IE5.

Iš viso objekte sumontuota 30 individualiai suprojektuotų įrenginių, jų bendras našumas, arba tiekiamo oro kiekis, yra 254 tūkst. m3/h.

Stoglangių sistema – bene didžiausia Lietuvoje

Stoglangių sistemas gamykloje „Homanit Lietuva“ įrengė UAB „Keraplast“ – Suomijos koncerno „Kera Group“ patronuojamoji įmonė, pirmoji dūmų ir šilumos šalinimo liukų gamintoja Baltijos šalyse. Koncernas sėkmingai veikia nuo 1971 m. ir yra vienas iš stoglangių gamintojų lyderių Europoje.

„Gamyklai „Homanit Lietuva“ įmonės „Keraplast“ meistrai pagamino daugiau kaip 200 ištisinių iki 10 metrų ilgio arkinių ir apie 50 iki 1,5 metro ilgio vienetinių stoglangių, skirtų apšvietimui ir dūmų išvėdinimui po gaisro, – iš viso buvo pateikta daugiau kaip 2,5 tūkst. kvadratinių metrų gaminių. Taip pat buvo pagaminta skaidrių ir aklinų išlipimo ant stogo liukų.

„Per tokius šviesos takus natūralios šviesos į gamyklą gali patekti net tris kartus daugiau nei per tokio pat dydžio sienoje esančius langus. Be to, per stoglangius šviesa gali pasiekti bet kurią vietą, ir didelio ploto patalpose tai gali būti vienintelė galimybė patalpas apšviesti natūralios šviesos. Toks apšvietimas neerzina, tausoja sveikatą ir aplinką“, – paaiškina Ugnė Stadnikė, įmonės pardavimų ir marketingo atstovė.

Gamyklos stoglangiai skirti ne tik natūraliam apšvietimui, bet ir dūmų bei šilumos ventiliacijai, todėl pagal projektą buvo sumontuotos varčios su elektrinėmis pavaromis, kurios atidaro stoglangius 90° kampu, kad būtų galima išvėdinti dūmus ir karštį po gaisro.

„Galime pasipuikuoti, kad įvykdėme savo įsipareigojimus tinkamai ir laiku, nepaisant griežtų užsakovo terminų ir sąlygų bei nemenkų to meto statybos ekonomikos iššūkių: projektas pradėtas įgyvendinti krizės laikotarpiu, vėliau Rusija pradėjo karą Ukrainoje, tad Lietuvos ir apskritai Europos rinkoje trūko žaliavų, medžiagų tiekimas smarkiai strigo.

Didžiuojamės tiek savo indėliu į gamyklą „Homanit Lietuva“, tiek buvimu „Kera Group“ dalimi“, – sako U. Stadnikė ir pabrėžia: be koncerno partnerių pagalbos nebūtų taip sklandžiai pavykę. Pasak jos, tai buvo vienas didžiausių stoglangių gamybos projektų „Keraplast“ ir, ko gero, Lietuvos statybų istorijoje.

Medienos pramonėje ypač svarbu turėti kokybišką automatinę gaisrų gesinimo sistemą

Priešgaisrines sistemas naujojoje medienos komponentų gamykloje „Homanit Lietuva“ įrengia UAB „Amteka“ – ambicinga aukštos kvalifikacijos inžinierių komanda, atliekanti darbus nuo brėžinių iki priežiūros. Profesionalūs darbų vadovai ir ilgametę profesinę patirtį sukaupę specialistai dėmesingai išklauso kiekvieną klientą, įsigilina į jo poreikius ir pasiūlo geriausius sprendinius. Kad ir kokio dydžio būtų projektas, visada siekiama tik maksimalios kokybės.

„Mums svarbūs visi objektai – medienos ir naftos produktų gamyklos, sandėliai ir duomenų centrai, kultūros paveldo statiniai ir archyvai. Kiekviename pastate yra gaisro pavojaus šaltinių, ir mūsų tikslas – pritaikyti tokią technologiją, kuri jį geriausiai nuo to gaisro apsaugotų bei atitiktų taikomų standartų reikalavimus“, – sako apie 60 profesionalių specialistų subūrusios įmonės „Amteka“ vadovas Andrejus Učvatovas ir pabrėžia: nors jie sėkmingai įgyvendina projektus medienos pramonėje, ji nėra vienintelė jų veiklos sritis.

Gamykloje „Homanit Lietuva“ įmonė „Amteka“ sumontavo pagal projektą pasirinktas vienas iš stacionarių gaisro gesinimo vandeniu sistemų – automatines sprinklerines gaisro gesinimo sistemas, skirtas gaisro židiniui aptikti ir suvaldyti gaisro plitimą apsaugant žmones ir materialines vertybes. Tokios sistemos naudojamos didelio ploto sandėliuose, prekybos centruose, automobilių stovėjimo aikštelėse, pavojingos kategorijos gamybos linijų, administraciniuose pastatuose.

„Homanit Lietuva“ gamykloje buvo įrengti penki priešgaisriniai vandens rezervuarai, kelios siurblinės stotys, iš viso net dvidešimt siurblių, įrengti dvidešimt du signaliniai vožtuvai, pirma Lietuvoje azoto generavimo sistema, apsauganti oru užpildytų sistemų vamzdynus nuo korozijos. Sumontuota penkiasdešimt kilometrų vamzdynų ir dešimt tūkstančių sprinklerių. Projektas vykdomas pagal griežtus Voketijos VdS standarto reikalavimus“, – sako A. Učvatovas, paklaustas apie darbų apimtis.

„Amteka“ taip pat įrengė technologinių įrenginių gesinimo ir aušinimo vandeniu sistemas. Yra ir išskirtinių gaisro prevencijai skirtų stebėjimo ir kontrolės sistemų tiekėjo „Fagus-GreCon“ kibirkščių gesinimo sistemų, automatiškai reaguojančių į menkiausią pavojaus signalą.

Technologinių įrenginių gesinimas, pasak A. Učvatovo, reikalauja specifinių žinių, susijusių su pačia apsaugomų įrenginių technologija. Šios sistemos įrengiamos tik ten, kur yra ypač didelė gaisro grėsmė. Lietuvoje tokių objektų tikrai nėra daug.

„Taip pat užsakovas planuoja įrengti automatinę gesinimo sistemą putomis, tad šiuo metu deriname su užsakovu darbų apimtis ir planuojame projektavimo bei įrengimo darbus“, – sako „Amtekos“ vadovas.

Statant gamyklos transporto infrastruktūrą pirmiausia reikėjo atlikti daug paruošiamųjų darbų

Naujosios medienos komponentų gamyklos pagrindų konstrukcijas įrengė, žemės darbus atliko, betono trinkeles ir veją paklojo, privažiavimo kelius nutiesė sėkmingai Lietuvoje veikianti UAB „Gevalda“ – 2011 m. įkurta atestuota kelių tiesimo bendrovė, kuriai suteikta teisė būti ypatingo statinio rangovu.

„Įgyvendindami projektus naudojame šiuolaikines, pažangiausias technologijas, kokybiškas medžiagas, specialią įrangą ir laikomės ekologinių reikalavimų. Nuo savo veiklos pradžios bendrovė įgyvendino daugybę su transporto infrastruktūros statyba susijusių projektų visoje Lietuvoje ir už jos ribų“, – sako įmonės vadovas Valdemaras Karlonas.

Naujojoje gamykloje buvo atlikta ir kitokio pobūdžio darbų. Įvertinus statinio eksploatavimo sąlygas, žemės sankasos hidroterminį režimą ir vietovės geologinių sluoksnių savybes, pastato viduje buvo įrengta atitinkamo storio ir atsparumą neigiamam šalčio poveikiui užtikrinančių terminių savybių dangos konstrukcija.

Žemės darbus sąlygojo anksčiau dabartinės gamyklos teritorijoje plėtota veikla. „Homanit Lietuva“ iškilo vietoj šiltnamių, jų demontavimo ir griovimo darbai buvo atlikti dar visiškai neseniai, tad nuimant viršutinį augalinį sluoksnį vietomis buvo aptikta užkastų didelių kokybiško augalinio grunto klodų. Juos teko laikinai išvežti už statybvietės ribų, vėliau jie bus naudojami apželdinant teritoriją.

Didesnėje objekto dalyje buvo numatyta betono trinkelių danga transporto eismui. Atsižvelgiant į neišvengiamai didelę ir intensyvią apkrovą, didelis dėmesys buvo skirtas pačiai trinkelės formai („susirišančiai“), kad būtų užtikrintas horizontalių dinaminių apkrovų perdavimas į kuo didesnį plotą.

„Asfaltas – lanksti danga, joje krovininės transporto priemonės suformuoja provėžų, bangų ir įdubų. Betono danga yra standi, tad tokios paskirties objektuose ji tampa vis aktualesnė“, – paaiškina V. Karlonas ir pabrėžia, kad „Gevalda“ teikia kompleksines transportui skirtų dangų konstrukcijų įrengimo paslaugas, atlieka jų projektavimo, betono gamybos ir statybos darbus.

„Gevalda“ nutiesė ir vidaus kelią, sujungusį gamyklą su Vilniaus rajono savivaldybės valdoma transporto infrastruktūra – Pagirių gyvenvietės Šiltnamių gatve. Keliui pasirinkta asfalto danga. Tai lėmė keletas priežasčių, svarbiausios – ratų ir dangos sąveikos keliamas triukšmas ir ekonominiai faktoriai. Įvertinus tipines asfalto savybes, jo mišiniai buvo papildyti specialiu bitumo rišikliu, kuriam būdinga unikali savybė – aukšta minkštėjimo temperatūra.

„Gevalda“ kaip visada, taip ir šįkart darbus pradėjo nuo sudėtingo projektavimo. „Mes visada statybos darbus pradedame tik radę optimalius su projekto transporto infrastruktūros statyba susijusius sprendinius“, – sako „Gevaldos“ vadovas.

Pasak jo, įmonei darbų vykdymo sąlygos dažnai kelia iššūkių, nes darbai vyksta lauke, juos stipriai veikia meteorologinių sąlygų ir technologinių galimybių visuma. Ne mažiau rūpesčių kelia ir darbų paskirstymas skirtingiems rangovams. Todėl įmonė investuoja į profesionalus, kurie geba ne tik valdyti sudėtingą įrangą ir įvertinti darbų vykdymo sąlygas, bet ir tinkamai komunikuoti su kitais statybos dalyviais.

„Tokiu būdu siekiame sukurti klientui maksimalią vertę“, – pabrėžia V. Karlonas. Jo vadovaujama įmonė darbus gamykloje dar tęsia, juos planuojama baigti rudeniui neįpusėjus.

Kaip veikia elektra – taip dirba gamykla

Tad, savaime suprantama, elektros energijos tiekimo sistemos įrengimą reikia patikėti tik patyrusiems ir gerą reputaciją pelniusiems specialistams.

Jėgos elektros tinklus, vidaus ir teritorijos apšvietimą gamykloje „Homanit Lietuva“ įrengė UAB „Voltas“ meistrai.

„Nuo pat pradžių privalėjome laikytis higienos normų ir Lietuvos Respublikoje galiojančių reglamentų. Apšvietimą, be abejo, instaliavome modernų – LED šviestuvus, taip pat įdiegėme modernią apšvietimo valdymo sistemą, kuri užsakovui leis sutaupyti nemažų energetinių kaštų.

Tačiau svarbiausia vis dėlto buvo atitikti reikalavimus. Tai yra pramonė, tai yra gamyba ir turi būti įgyvendinti visi ergonominiai reikalavimai, kad žmonės galėtų kuo efektyviau ir kuo patogiau dirbti“, – sako įmonės vadovas Darius Levickis.

Taip pat teko atsižvelgti į gamyklos specifiką ir užsakovo poreikius, dėl to „Volto“ specialistams savo parengtą darbo projektą reikėjo ir šiek tiek pakoreguoti, kad dar geriau būtų naudojami energijos resursai ir pats valdymas būtų dar patogesnis ir efektyvesnis.

„Mes įrengėme jėgos tinklus, penkias vidines transformatorių pastotes su 10 ir 0,4 kV skirstyklomis, 10 kV įtampos skirstomąjį punktą, nutiesėme kabelius į technologines elektros ir valdymo spintas, sumontavome metalo konstrukcijas jėgos ir apšvietimo tinklams ir taip toliau“, – vardija D. Levickis.

Galiausiai „Voltui“ reikėjo atlikti relinių nustatymų derinimo darbus, dabar įmonė diegia modernią elektros energijos apskaitos ir duomenų kaupimo sistemą, leisiančią efektyviai naudoti elektros energiją.

„Kas buvo numatyta, tą ir darome. Manau, kad sėkmingai“, – sako „Volto“ vadovas. Darbai dar nėra šimtu procentų baigti, bet artimiausiomis savaitėmis dalis darbuotojų jau bus perkelti į kitus objektus, o likusieji, pasak D. Levickio, atliks baigiamuosius darbus.

Nuotr.: Laimono Ciūnio, „Homanit Lietuva“ archyvas

Objektas: gamybos, pramonės paskirties pastatų ir statinių Šiltnamių g. 33, Pagirių k., Pagirių sen., Vilniaus raj. sav. statybos projektas

Sklypo plotas: 73,5971 ha

Užsakovas: UAB „Homanit Lietuva“

Statybos darbų valdytojas: UAB „Incorpus“

Partnerių turinys