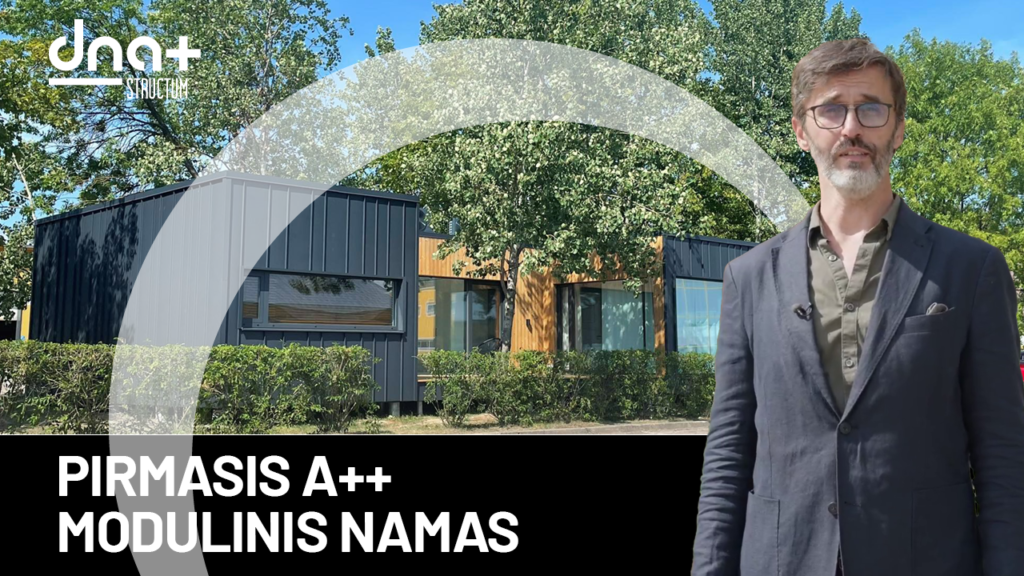

Kauno LEZ teritorijoje spalį duris atvėrė išskirtinis objektas. Tai – elektronikos komponentų gamykla „Continental“. Apie šio objekto svarbą liudija vien tai, kad atidarant gamybos linijas dalyvavo Lietuvos Respublikos prezidentas Gitanas Nausėda.

Per 15 mėn. iškilusi gamykla buvo viena didžiausių investicijų Lietuvos istorijoje – investuota net 95 mln. eurų. Šioje gamykloje iki 2021 m. planuojama įdarbinti iki 1 tūkst. darbuotojų. Įspūdingi ir „Continental“ statybų procese pritaikyti sprendimai: gamyklai ketinama suteikti prestižinį tarptautiniu mastu pripažįstamą sertifikatą „LEED Gold“.

Kol kas tai – pirmasis gamyklos „Continental Automotive“ projektas, sulaukęs tokio aukšto įvertinimo. Tad kaip gimė šis visomis prasmėmis išskirtinis objektas: nuo projektavimo iki atidarymo?

KRUOPŠČIAI RINKOSI PROJEKTUOTOJUS

Gamyklos „Continental“ projektą parengė inžinerinio konsultavimo ir projektų valdymo bendrovė „Baltic Engineers“. Ši įmonė ne tik projektavo gamyklą, bet ir turėjo pasirūpinti visomis integruotomis EPCM (angl. Engineering Procurement Construction Management) paslaugomis, kitaip tariant, valdė statybas principu „nuo idėjos iki rakto“.

Projektuotojus ir projekto valdytojus „Continental“ atstovai rinkosi ypač kruopščiai, net specialiai lankėsi „Baltic Engineers“ biure, kad įvertintų nusižiūrėtos projektavimo įmonės darbo aplinką, komandos bendravimo stilių ir kitus aspektus.

Generalinio rangovo sprendimą kaip projektuotojus pasirinkti „Baltic Engineers“ nulėmė šios įmonės profesionalumas, 17 metų patirtis, darbų kokybė, tvarumo ir tarptautinių aplinkos standartų, tokių kaip LEED ir BREEAM, išmanymas, įdiegta ISO kokybės kontrolės sistema bei aukščiausios kokybės skaitmeninių įrankių, tokių kaip BIM, naudojimas.

Užsakovams buvo svarbu, kad jų pasirinkta įmonė gebėtų naudoti šiuolaikines projektavimo ir projektų valdymo priemones bei metodus, turėtų darbo su BIM patirties ir tai, kad darbuotojai laisvai bendrautų anglų kalba. „Baltic Engineers“ darbuotojai atitiko visus šiuos kriterijus.

Dabar šios įmonės specialistai didžiuojasi, kad Pakaunėje iškilusios gamyklos projektas bus pripažintas atitinkantis „Gold Green Standard“ ir tapo visų būsimų korporacijos gamyklų „Continental“ kokybės bei tvarumo standartu.

UAB „Baltic Engineers“ generalinis direktorius Darius Kvedaras prisimena, kad jų suprojektuota gamykla „Continental“ nebuvo įprastas fabrikas, tai – aukštųjų technologijų itin šiuolaikiška ir tvarios gamybos standartus atitinkanti automobilių elektronikos komponentų gamykla, kurioje darbas primena mokslinę laboratoriją, o darbuotojams keliami aukšti inžinerinės kvalifikacijos reikalavimai, tačiau kartu suteiktos pavydėtinos darbo ir poilsio sąlygos.

MILŽINIŠKAS OBJEKTAS – VOS PER 15 MĖNESIŲ

„Continental“ kompleksą sudaro du pastatai. Pagrindinis pastatas yra beveik 20 tūkst. m2 ploto, jame įkurtos 17,1 m aukščio gamybos ir sandėliavimo patalpos su pastato priekyje esančiomis dviejų aukštų administracijos patalpomis.

Čia yra atskiras darbuotojų restoranas, bendros atviro plano darbo patalpos, poilsio zonos, vidiniai bei išoriniai kiemeliai, sporto salė, kuriai priklauso ir lauko krepšinio aikštelė. Taip pat kompleksui priklauso ir daugiau nei 1 tūkst. m2 ploto atskiras techninis pastatas bei sandėliavimopastogės ir saugos postai.

Pagrindinis gamyklos komplekso rangovas buvo viena pirmaujančių statybos įmonių „Conresta“. Bendrovės vadovas Lukas Laukaitis patvirtina, kad projektas buvo išskirtinis.

„Tai buvo svarbus pasitikrinimas, kad galime kokybiškai ir greitai įgyvendinti net sudėtingiausius tarptautinio lygio projektus. Labiausiai mus džiugina, kad profesionalios ir gerai organizuotos komandos dėka sugebėjome per 15 mėn. pastatyti gamyklą, parengtą gamybai. Projektas išskirtinis dėl itin aukštų tvarumo, kokybės bei technologinių standartų: „FM Global“, „LEED Gold“ ir „Industrie 4.0“. Tai aukščiausi tarptautinio lygio standartai“, – sako pašnekovas.

„Conresta“ vadovas atskleidžia – pastatyti tokio dydžio objektą vos per 15 mėn. buvo nemažas iššūkis, net ir didelę patirtį statybų srityje turinčiai bendrovei.

„Ypatingos medžiagos, specifiniai reikalavimai ir įvairūs derinimo darbai kėlė nemažai rizikos. Dirbti teko apgalvotai, viskas turėjo atitikti aukščiausius terminų bei kokybės reikalavimus, tad dirbti teko itin apgalvotai, nuolat ieškojome optimaliausių sprendimų ir vadovavomės profesionalios komandos patirtimi. Kasdien vyko pasitarimai, kuriuose viskas būdavo aptariama iki smulkmenų, o kitą dieną aptarti tikslai jau turėjo būti įgyvendinti. Didelį indėlį įdėjo visi mūsų partneriai, suprasdami šio objekto svarbą“, –dėkodamas subrangovams sako L. Laukaitis.

BIM SUMAŽINO KLAIDŲ TIKIMYBĘ IR SUTEIKĖ UŽSAKOVUI AIŠKESNĮ VAIZDĄ

Rengdama projektą „Baltic Engineers“ komanda pasitelkė pažangiausią 3D informacinio pastato modeliavimo BIM programinę įrangą ir BIM projekto valdymo standartus. Ši gamykla tapo pirmuoju „Continental“ įgyvendintu objektu, kurio projektas nuo pradžios iki galo paruoštas naudojant BIM.

Beje, tai, kad buvo naudotasi BIM, savaime užduoties nepalengvino, nes užsakovas tikėjosi detalaus modelio, kuris atitiktų tai, kas esamuoju momentu yra pastatyta. Siekdami užtikrinti modelio tikslumą ir kokybę, specialistai statybų metu reguliariai atlikdavo sisteminį 3D lazerinį skenavimą, sudarinėjo kiekvieno įrenginio ar konstrukcijos lazerinių taškų debesį, kuris buvo lyginamas su brėžiniais ir modeliu.

„Užsakovas nuo pat pradžių norėjo turėti ne tik paprastą erdvinį modelį ir dvimačius brėžinius, rodančius, kaip gamykla atrodys pastatyta, bet ir 3D modelį, kuris atitiktų realią situaciją objekte. Todėl statybų metu pastatas buvo skenuojamas 3D skaitytuvais, minėti duomenys perkelti į modeliavimo programą ir jų pagrindu sukurtas „taip pastatyta“ pastato modelis, kuriame buvo suvesta ne tik aktuali pastato sistemų geometrija, bet ir prisegta su pastato eksploatavimu susijusi informacija, pasiekiama vos tik atsidarius 3D modelį“, – aiškina D. Kvedaras.

Žinoma, darbas BIM aplinkoje suteikė labai daug naudos, nes daugybė susikirtimų ar kolizijų (angl. Clash) testų leido sumažinti klaidų tikimybę, viską išspręsti ankstyvose projektavimo stadijose, atlikti skirtingus inžinerinius skaičiavimus, pavyzdžiui: natūralaus ir dirbtinio apšviestumo, oro judėjimo vėdinimo sistemose ir pan., užtikrinti kokybiškesnį projekto įgyvendinimą. BIM labai padėjo ir užsakovui geriau suprasti, kokį galutinį rezultatą jis gaus, nes leido „pasivaikščioti“ po skaitmeninį modelį, apžiūrėti erdves. Pasak D. Kvedaro, be BIM modelio pastatyti tokio kompleksiškumo gamyklą laiku būtų gerokai sunkiau.

PAGALVOTA NET APIE PAUKŠČIUS

„Baltic Engineers“ atstovai taip pat pripažįsta, kad terminai tokiai gamyklai pastatyti buvo labai trumpi, tačiau tai nesumažino ryžto įgyvendinti įdomų projektą.

Nelengva buvo ir tai, kad teko dirbti ne tik pagal vietinius STR ir statybos įstatymus, bet ir atitikti tarptautinius „LEED Gold“, „FM Global“, taip pat vokiškus VDI ir VDS standartus. Projektuotojams tikru iššūkiu tapo suderinti jų skirtumus.

„Pastato architektūriniai ir inžineriniai sprendiniai turėjo atitikti ne tik STR reikalavimus, bet ir amerikietiško projektavimo standarto ASHRAE privalomuosius reikalavimus, kas lėmė vietinei rinkai netipiškus sprendimus, pavyzdžiui, kištukinių lizdų automatinį išjungimą“, – sako „Baltic Engineers“ direktorius D. Kvedaras.

Jis atskleidžia, kad pagal „LEED Gold“ kelti aukšti reikalavimai pastato tvarumui, energiniam efektyvumui, ergonomiškumui, pavyzdžiui, gamykloje veiks 1 megavato galios elektrinė. Taip pat atskiri reikalavimai kelti teritorijoje naudojamoms medžiagoms ar net jų spalvoms. Todėl tiek pastato stogas, tiek dauguma dangų sklype yra baltos arba pilkos. Objekte naudojamos medžiagos privalėjo turėti šiuos standartus: EPD, HPD. Rasti medžiagas, turinčias šiuos sertifikatus, buvo rimtas iššūkis, nes atitinkančių LEED v.4 versijos reikalavimus nebuvo daug net ieškant visoje Europoje.

Taip pat buvo įgyvendinti inovacijų kreditai, kurių vienas įdomesnių – draugiško paukščiams pastato projektavimas (angl. Bird collision deterrence). Projektavimo metu buvo suskaičiuoti visi sklype esantys vertikalūs atitvarai, atsisakyta kampinių stiklų, įvertintos stiklo atspindžio savybės. Dėl šių sprendimų projektas pakoreguotas taip, kad būtų sumažinta rizika paukščiams atsitrenkti į pastatus ar tvoras.

„Statybų metu buvo laikomasi ir tokių griežtų LEED reikalavimų, kaip „Sklypo valdymo planas“ (ESC Plan), pagal kurį visi automobiliai, išvažiuodami iš sklypo, turėjo nusiplauti padangas, aplink sklypą buvo įrengta papildoma sienelė, kad į kitus sklypus nepatektų grunto.

Taip pat pagal LEED reikalavimus viso statybų proceso metu buvo stebimas šiukšlių rūšiavimas ir atliekų kiekis, rūšiuojamos visų tipų atliekos. Pastato viduje vykstantiems darbams pagal LEED reikalavimus buvo sukurtas oro kokybės planas (angl. Indoor Air Quality Plan), kurio vienas iš reikalavimų kaip reikiant pasunkino statybininkų darbus, nes pastato viduje visa naudojama įranga galėjo būti tik elektrinė“, – prisimena D. Kvedaras.

TEKO ĮVEIKTI GEOLOGINES KLIŪTIS

Iššūkiai laukė jau nuo pat pamatų, kuriuos įrengė įmonė „Projektana“. Dėl aukšto gruntinio vandens lygio ir prisotintų vandeniu dulkingų molinių gruntų, statybos aikštelės sąlygos buvo gana sudėtingos, o darbų grafikas – įtemptas, nuo pat pirmos dienos.

„Esame specializuota įvairių tipų pamatų įrengimo įmonė, su sudėtingomis gruntų sąlygomis susiduriame nuolat ir turime didelę darbo tokiomis aplinkybėmis patirtį. Būtent ji padėjo šiame projekte“, – sako bendrovės „Projektana“ direktorė Raimonda Macevičiūtė.

Įmonės specialistai statybų aikštelėje atliko papildomus inžinerinius geologinius tyrimus, parengė pamatų darbo projektą, įrengė CFA tipo polius ir atliko kitų konstrukcijų betonavimo darbus. Vis dėlto didžiausiu iššūkiu bendrovės darbuotojams tapo ypač trumpas darbų atlikimo terminas.

„Siekdami kuo sparčiau įrengti pamatus, kad būtų galima pradėti laikančiojo karkaso montavimą, nemažą dalį laikančiųjų kolonų numatėme montuoti tiesiai ant vieno 1 000 mm skersmens poliaus“, – prisimena R. Macevičiūtė.

Laikantis darbų atlikimo grafiko, statybos aikštelėje vienu metu dirbo trys polių gręžimo mechanizmai. Darbų tempą atspindi ir toks faktas: vos per tris savaites „Continental“ statybų aikštelėje poliams įrengti sunaudota apie 2 000 m3 betono.

„Profesionalių inžinierių komanda bei patyrusios polių įrengimo ir betonavimo darbų brigados leido atlikti darbus per itin trumpą terminą, užtikrinti nepriekaištingą kokybę“, – džiaugiasi UAB „Projektana“ vadovė.

INOVATYVŪS SPRENDIMAI IR KOKYBIŠKOS MEDŽIAGOS

Gamykla „Continental“ nuo pat pradžių statyta taip, kad atitiktų aukštus „LEED Gold“ standartus, tam prireikė daug išmanių ir išskirtinių sprendimų. Daug dėmesio skirta stogui ir jo izoliacijai.

„Stogo mazgui naudojome vatą ir PVC dangą, po kuria įrengėme inovatyvią „Controlit“ sistemą, leidžiančią surasti tikslią net mažiausio mechaninio hidroizoliacijos pažeidimo vietą, identifikuoti ją ir operatyviai sutvarkyti. Ši išmani stogo dangos patikra vykdoma elektros impulsu. Laikantis itin aukštų reikalavimų, grindims naudotas aukštos kokybės epoksidas, skirtas antistatinėms dangoms. Įrengta daugiau kaip per 10 tūkst. m2 epoksidinių antistatinių (atsparių apkrovoms) grindų, kurios neišskiria dulkių, yra atsparios trinčiai, saugios darbuotojams ir ilgalaikės.

Pastate naudotos tik kokybiškos medžiagos, visiems sienų bei stogo mazgams skaičiuotas energinis naudingumas, leidęs užtikrinti A+ energinio naudingumo klasę. Pastato konstrukcija yra iš gelžbetonio, fasadai keli: vienas vėdinamasis, kitas – iš daugiasluoksnės „sandwich“ tipo fasadinės plokštės“, – pasakoja UAB „Conresta“ vadovas L. Laukaitis.

UAB „Įžvalga“ gamyklos „Continental“ pastate montavo dalį stogo metalo konstrukcijų. Bendrovės direktorius Linas Bičkus teigia, kad jo darbuotojams ši užduotis buvo įprasta, nekėlė iššūkių – darbai buvo atlikti greitai ir be trikdžių. Įmonės dažniausia veiklos sritis – gamybinių patalpų statyba.

Didelę patirtį sukaupusi kelių ir gatvių tiesimo įmonė UAB „Gevalda“, turinti teisę būti ypatingo statinio rangovu, statant gamyklą „Continental“ atliko drenažo ir pagrindų įrengimo po pastatu darbus. Iš viso įmonės darbų apimtis siekė 18 tūkst. m2.

„Daug dėmesio skyrėme planuodami ir organizuodami darbus, generalinio rangovo reikalavimu, turėjome užtikrinti spartų atliekamų darbų tempą“, – pasakoja įmonės „Gevalda“ direktorius Valdemaras Karlonas.

Įmonės vadovo teigimu, kadangi visi darbai buvo iš anksto suderinti, procesas vyko sklandžiai ir lengvai.

EKONOMIŠKA IR EFEKTYVI STOGO SISTEMA

„Inhus“ konstruktorius Žydrūnas Matulaitis pasakoja, kad gamyklos „Continental“ stogui buvo pasirinkta plokščiojo stogo sistema su „Paroc“ akmens vatos izoliacija.

Gamyklos stogui pritaikytos dvi sistemos su skirtingais pagrindais. Viena – ant gelžbetonio plokščių, kita – ant profiliuotos skardos pakloto. Abiem atvejais buvo naudotos „PAROC ROS40“ ir „PAROC ROS60“ plokštės, kurios dar turi ir FM Global išduotą sertifikatą.

„Stogas – viena svarbiausių pastato dalių, turinti didelę įtaką energiniam naudingumui. Jis turi būti ne tik šiltas ir sandarus, bet ir atitikti gaisrinės saugos reikalavimus, atlaikyti apkrovas būti patogus eksploatuoti ir ilgaamžis.

„Paroc“ akmens vatos gaminius gamyklos „Continental“ stogui pasirinkome dėl puikių šios akmens vatos savybių“, – sako Ž. Matulaitis.

Akmens vatos izoliacija yra nedegi ir ilgalaikė, jos šilumos laidumo koeficientas bei degumo klasė nekinta visą pastato gyvavimo laikotarpį. Medžiaga išlaiko stabilius parametrus net esant dideliems temperatūros svyravimams ar aukštai temperatūrai. Būtent ši savybė labai svarbi, nes stogo konstrukcija vasarą gali įkaisti iki 80–90 °C.

Pagrindinio gamyklos statybų rangovo „Conresta“ vadovas L. Laukaitis priduria, kad viso statybų proceso metu buvo laikomasi aplinkai tvarių sprendimų: pavyzdžiui, aikštelėje 75 %, atliekų perskirstyta pakartotiniam panaudojimui, darbai vykdyti kiek įmanoma daugiau mechanizuotai, mažinant dulkėtumą prie visų mechanizmų naudota dulkių ištraukimo siurblių sistema.

GAMYKLA TURI SAVO KOGENERACINĘ ELEKTRINĘ

Didelis dėmesys skirtas ir inžinerinėms sistemoms. Jos parinktos taip, kad būtų tvarios, tausotų piniginius ir gamtos išteklius.

Pasak „Baltic engineers“ vadovo D. Kvedaro, pastato šilumos ir šaldymo poreikiams patenkinti buvo suprojektuota ir įrengta sudėtinga šilumos ir šalčio gamybos bei paskirstymo sistema.

„Atskirai stovinčiame techniniame pastate sumontuota visa gamybos sistema, o pagrindiniame pastate, specialioje patalpoje, sumontuota paskirstymo įranga. Baziniams šilumos poreikiams padengti numatytas kogeneracinis įrenginys, kuris degindamas dujas gamina elektrą, o šio proceso metu išsiskirianti šiluma vartojama pastatui šildyti. Kogeneratoriaus elektrinė galia – 1 MW, o šiluminė – 1,2 MW“, – sako pašnekovas.

Šilumos gamybos schema glaudžiai susijusi su šalčio gamyba. Kogeneratoriaus šiluma ne šildymo sezono metu, perduodama į absorbcinę šalčio mašiną, kuri šilumą verčia šalčiu. Ši mašina pagamina 750 kW šalčio naudodama tik 8 kW elektros galios. Tokiu būdu kogeneratorius dirba ištisus metus užtikrindamas nenutrūkstamą elektros tiekimą bei šilumą ir šaltį. Išaugusiems vėsinimo poreikiams padengti suprojektuoti ir sumontuoti du papildomi kompresoriniai šalčio įrenginiai.

„Didžiausi mikroklimato reikalavimai kelti gamybos salei, kur turi būti griežtai kontroliuojama temperatūra, drėgmė ir dulkėtumas. Šios salės mikroklimatui užtikrinti suprojektuotos ir sumontuotos 7 vėdinimo sistemos, kurių bendras oro kiekis beveik 500 tūkst. m3/h. Visa įranga sumontuota ant pastato stogo, tad buvo didelis iššukis ne tik ŠVOK projektuotojams, bet ir konstruktoriams, kadangi visa įranga sveria apie 100 tonų“, – atskleidžia D. Kvedaras.

Biurų mikroklimatui taip pat kelti dideli reikalavimai. Remiantis ne tik Lietuvos, bet ir ASHRAE bei LEED standartų reikalavimais, suprojektuotos keturios pagrindinės biurų vėdinimo sistemos. Oro kiekis patalpose valdomas remiantis CO2 lygio jutikliais, taip tiekiant daugiau oro, kai patalpose susirenka daugiau žmonių.

YPATINGAS DĖMESYS SAUGAI, ŠVARAI IR KOKYBEI

Kad būtų pasiektas „LEED Gold“ įvertinimas, buvo sumontuota ir išmani kompleksinė apšvietimo sistema, įrengtos elektromobilių krovimo stotelės.

Vidaus ir lauko elektros darbai patikėti įmonei „Energus“.

Įmonės specialistai gamykloje „Continental“ įrengė elektros skirstyklas, montavo šviestuvus, vaizdo stebėjimo kameras, įeigos kontrolės, garso sistemas, atliko kitus vidaus ir lauko elektros darbus.

„Energus“ projektų vadovas Tadas Martinkevičius sako, kad „Continental“ jų įmonei buvo ypatingas objektas: tiek darbų apimtimi, tiek parinktais sprendimais.

Iš kitų objektų šią gamyklą išskyrė sudėtingesnės valdymo sistemos ir ypatingi darbų kokybės bei saugos reikalavimai.

Pavyzdžiui, gamyklai parinktos aukščiausios kokybės produkcijos gamintojų kabelinės konstrukcijos ir sumontuota pažangi vaizdo stebėjimo sistema. Visa montuota įranga buvo paremta naujausiais technologiniais sprendimais, kas leido pažinti naujausias tendencijas paleidžiant ir derinant sistemas. Šis projektas įdomus ir tuo, kad aukšti reikalavimai bei išskirtiniai sprendimai buvo taikyti ne tik gamybai skirtose patalpose, bet ir administracinėse, kur biuro darbuotojai gali dirbti ergonomiškoje ir komfortiškoje aplinkoje. Taip pat šiame projekte įmonei „Energus“ patikėta ne tik įrengti pastato inžinerines sistemas, bet ir prijungti „Industry 4.0“ pramonės standartą atitinkančias sudėtingas gamybos linijas.

Šiame projekte kompanijai teko dirbti su BIM projektavimo aplinkoje sukurtais projektais, kas leido tiksliau ir greičiau įvertinti bei realizuoti projektinius sprendinius. „Energus“ komanda paruošė pastatą atidarymo renginiui ir prezidento vizitui per itin trumpą laikotarpį: vos per pusmetį nuo sutarties pasirašymo dienos.

Martinkevičiui įsiminė, kad vykdant darbus gamykloje turėjo būti palaikoma ypatinga švara.

„Tai – mikroprocesorių, elektronikos komponentų gamykla. Todėl darbo aplinka turėjo būti ypač švari: po kiekvienos užduoties reikėjo kruopščiai susitvarkyti“, – prisimena pašnekovas.

Bendrovės komandai tai toli gražu ne pirmas sudėtingas gamybinis objektas: „Energus“ dalyvavo „Danske Bank“ globalių paslaugų centro Vilniuje, „Girtekos“ logistikos centro Šiauliuose statybose, prisidėjo statant ne taip seniai žurnalo „Structum“ aprašytą A+ energinės klasės prekybos centrą „Žali“ Vilniuje. Vis dėlto, pasak T. Martinkevičiaus, gamykla „Continental“ yra vienas įspūdingiausių objektų, su kuriuo teko dirbti jo vadovaujamai komandai.

GAMYKLA PASIRUOŠUSI NET SMARKIAUSIOMS LIŪTIMS

Projektuojant gamyklos nuotekų sistemą, pasiruošta net ekstremaliausioms oro sąlygoms.

Pastato lietaus ir buitinių nuotekų įrengimui buvo buvo pasirinktos Europos sanitarinių technologijų lyderės „Geberit“ sistemos.

„Gamyklos „Continental“ statybose priimtas sprendimas montuoti dvi lietaus nuotekų sistemas: „Geberit Pluvia“ – pagrindinė sistema, o kita – avarinė lietaus nuotekų sistema. Toks sprendimas priimtas po diskusijų su projekto autoriais bei projektuotojais, siekiant maksimaliai užtikrinti pastato saugumą liūčių metu“, – sako įmonės „Geberit“ projektų vadovas Vytautas Dinda.

Anot pašnekovo, sistema buvo montuojama atšiauriomis sąlygomis, rudenį ir žiemą, todėl viena iš užduočių buvo užtikrinti efektyvų, sklandų bei nenutrūkstamą darbų procesą. Rangovams pasisekė, sistema „Geberit Pluvia“ gali būti montuojama net esant –10 laipsnių šalčio.

Įmonė „Geberit“ pirmoji sukūrė vakuuminę lietaus nuotekų sistemą. Kaip veikia vakuuminė nuotekų sistema? Dėl mažesnio „Geberit Pluvia“ vamzdžių skersmens, jie daug greičiau prisipildo lietaus vandens, kuris efektyviai pašalinamas veikiant neigiamam slėgiui. Mažesnio skersmens vamzdžiai pastate leidžia sumažinti lietaus nuotekoms skirtą plotą, o tuo pačiu ir sumažina vamzdžių montavimo išlaidas ir laiką.

„Vandens nuvedimo nuo plokščių stogų sistema yra viena svarbiausių pastato inžinerinių dalių, todėl jos parinkimas, projektavimas ir įrengimas turi būti atliktas nepriekaištingai, antraip nukentės visa stogo konstrukcija ir patalpos po ja. Kokybišką stogo nuotekų įrengimą garantuoja kompanijos „Geberit“ ilgametė patirtis, bendradarbiavimas su architektais, užsakovais, projektuotojais“, – sako V. Dinda.

Taip pat projekte buvo įrengti ir buitinių nuotekų vamzdžiai „Geberit Silent PP“. Šią nuotekų sistemą sudaro tvirti trisluoksniai vamzdžiai, specialios konstrukcijos jungtys, laikiklių sistema – kuri atitinka aukštus akustinius bei hidraulinius reikalavimus.

Kadangi gamykla buvo projektuojama taip, kad gautų aplinkosauginį LEED sertifikatą, reikėjo, kad joje montuojami gaminiai taip pat būtų sertifikuoti.

„Tiek „Pluvia“, tiek „Silent PP“ sistemų vamzdynai, pagaminti iš medžiagų, kurios yra draugiškos aplinkai ir nekenkia žmonių sveikatai. Jie pagaminti iš PE (polietileno) ir polipropileno, kurie yra 100 % perdirbami. Jie neišskiria jokių toksinių medžiagų“, – akcentuoja „Geberit“ atstovas.

Požeminio vandentiekio, priešgaisrinio vandentiekio, lietaus ir buitinių nuotekų bei lauko ir vidaus dujotiekio vamzdynų įrengimo darbus atliko UAB „Geovizija“.

DAUG NATŪRALIOS DIENOS ŠVIESOS

Projektuodami gamyklą „Baltic Engineers“ ypatingą dėmesį kreipė į biurus, kurių plotas yra didelis, o interjeras išsiskiria kokybe ir modernumu bei atitinka ateities darbuotojų poreikius. Biuruose įrengti patogūs pasitarimų kambariai, kuriuose gali vykti telekonferencijos, veikia mokymų erdvė.

Darbo vietos buvo įrengtos taip, kad iš jų būtų galima matyti gamyklą supančią žalumą.

„Baltic Engineers“ vadovas D. Kvedaras džiaugiasi, kad gamyklos viduje bus daug natūralios šviesos.

„Pasitelkus natūralios apšvietos skaičiavimo programą ir panaudojus pastato 3D modelį buvo pasiekta, kad daugiau kaip 80 % biuro patalpų turėtų natūralų apšvietimą. Tai padeda palaikyti natūralų žmogaus ritmą, leidžia jam geriau jaustis ir tuo pačiu sumažina elektros išlaidas“, – atkreipia dėmesį D. Kvedaras.

Darbuotojai galės pietauti įmonės restorane, suprojektuotame Europos konsultantų, priklausančių tarptautinei organizacijai FCSI (Foodservice Consultants Society International). Šios organizacijos konsultantams projektuoti biurų restoranus patiki tokios įmonės kaip: „Google“, „Siemens“, „Motorola“, taip pat viešbučiai „Holiday Inn“, „Radisson SAS“, „Marriott“, „Hyatt“. Su visais išvardintais objektais Lenkijoje dirbo ir „Baltic Engineers“ pasirinkta konsultantė Barbara Kozoriowska.

Gamyklos interjero dizainą sukūrė „stART studio“ architektė Justina Narauskienė, o „LT Project“ įrengė reprezentacines, poilsio ir biuro erdves tiekdama standartinius ir nestandartinius baldus, akustikos sprendimus, darbo vietų ir dekoratyvinį apšvietimą. „LT Project“ projektų vadovė Giedrė Katinienė pabrėžia, kad visoms darbo vietoms pasirinktos JAV gamintojo „Haworth“ aukščiausios kokybės ergonominės kėdės ir reguliuojamo aukščio stalai.

Tam tikrose erdvėse sienų paviršiai padengti dažais „Smart Wall Paint“, leidžiančiais sienomis naudotis kaip rašymo lenta ir ant jų rašyti žymekliu.

Pirmasis gamyklos aukštas išsiskiria plytelių gausa – jos naudotos ir sienoms, ir grindims dekoruoti. Vestibiulyje pasitinka įspūdingo dydžio ekranas, kurio aukštis siekia 4 m, o plotis – 5 metrus.

Antrajame biuro aukšte įrengtos stiklinės dienos šviesą praleidžiančios pertvaros.

DAŽAI, TAUSOJANTYS TIEK APLINKĄ, TIEK ŽMOGAUS SVEIKATĄ

Gamyklos vidus išdažytas gamintojo „Tikkurila“ dažais – jiems, kaip ir visoms gamyklos patalpoms, kelti aukšti kokybės reikalavimai.

„Svarbiausias kriterijus pastato savininkams renkantis apdailos medžiagas buvo tai, kad jos turėjo atitikti tarptautiniu mastu pripažįstamus LEED reikalavimus. Pasirinkti dažai – aukštos kokybės, gaminami tvariu būdu, sukuriantys sveiką aplinką žmogui bei atitinkantys visuomeninių patalpų reikalavimus“, – sako „Tikkurila Lietuva“ rinkodaros vadovė Rūta Labeikienė.

„Continental“ patalpoms pasirinkti dažai „Tikkurila Optiva 5“ pagaminti vandens pagrindu. Jie tausoja aplinką išskirdami mažiau lakiųjų organinių junginių. Tačiau dėl mažesnio poveikio aplinkai nė kiek nenukenčia kitos svarbios dažų savybės: jie itin atsparūs tiek sausam, tiek šlapiam valymui, taip pat – mechaniniam poveikiui. Be to, šiais dažais galima nudažyti didžiulį plotą – iki 16 m2 sienos su vienu litru dažų (vienu sluoksniu).

Nudažius patalpą ji spindi sodria spalva. Beje, ją išsirinkti galima net iš 10 tūkst. skirtingų atspalvių paletės.

Kompanijos „Tikkurila“ dažai gaminami iš kruopščiai atrinktų žaliavų pagal aukščiausius kokybės standartus. Daugiau nei 300 šio gamintojo dažų turi ekologinį ženklą ir per 85 % kompanijos produkcijos, skirtos naudoti buityje, yra vandeniniai dažai. Visi maža lakiųjų junginių emisijaišsiskiriantys vandeniniai dažai gaminami iš aukštos kokybės žaliavų, jų savybes užtikrina nuodugnūs eksploataciniai ir laboratoriniai bandymai.

ŠVIESTUVAI ATKELIAVO IŠ UŽSIENIO

Įmonė „Šviesos technologijos“ gamyklos gamybinėse ir administracinėse patalpose sumontavo „Zumtobel“, „Thorn“, „Delta Light“ ir kitų gamintojų šviestuvus, kuriems būdingas didelis efektyvumas bei puikios hermetinės savybės.

„Šiam projektui pagal specialų užsakymą šviestuvai buvo gaminami Austrijoje, Lenkijoje ir Vokietijoje, – atskleidžia įmonės komercijos direktorius Edgaras Gerdzevičius. – Būtent šiam projektui jie pagaminti ypač plačios neakinančios sklaidos, išskirtinio dizaino.“

Gamykloje sumontuotus šviestuvus galima pavadinti išmaniais: apšvietimo valdymo sistema nuolat „stebi“ erdvę ir vertina, ar joje yra žmonių.

„Atsižvelgiant į žmonių srauto intensyvumą, reguliuojamas apšvietimo stiprumas. Lauko šviestuvų šviesos srautas nukreipiamas reikiama kryptimi (tik žemyn), taip užtikrinant mažiausią šviesos taršą“, – sako pašnekovas.

Jo teigimu, šiame objekte kruopštumo reikėjo visur: nuo ypatingo tikslumo projektuojant apšvietimo šaltinius BIM aplinkoje iki šviestuvų dizaino. Pasak E. Gerdzevičiaus, parenkant apšvietimą didelis dėmesys skirtas akinimo ir komforto kontrolei.

„Pavyko užtikrinti aukštą komforto lygį, atitinkantį Lietuvos ir Europos higienos normose apibrėžtus šviesos lygius. Be to, projektui įgyvendinti turėjome mažiau nei metus, todėl reikėjo viską atlikti ypač skubiai“, – sako įmonės „Šviesos technologijos“ komercijos direktorius.

ENERGETIŠKAI EFEKTYVUS AUKŠTŲ PATALPŲ VĖDINIMAS

Puikų mikroklimatą gamykloje „Continental“ užtikrins bendrovės „NIT“ parinkti didelių ir aukštų patalpų vėdinimo įrenginiai. Tarp jų – gamintojo „Hoval“ decentralizuoti stoginiai vėdinimo įrenginiai, sumažinantys nepageidaujamą netolygų temperatūros pasiskirstymą patalpoje ir šilumos nuostolius, patiriamus per stogą, bei suvartojamus energijos kiekius.

„Priešingai nei centralizuotos, „Hoval“ vidaus mikroklimato sistemos yra modulinės struktūros. Tai reiškia, kad sistema gali būti sudaryta iš kelių, netgi skirtingų tipų klimato įrenginių. Juos galima reguliuoti atskirai, tačiau kontroliuoti bendrai automatiškai. Tuo būdu pasiekiamas maksimalus pritaikomumas ir lankstumas visose planavimo, įrengimo, veikimo ir aptarnavimo fazėse“, – paaiškina „NIT“ rinkodaros vadovas Artūras Prokopavičius.

„Hoval“ vidaus mikroklimato sistemos turi patentuotą reguliuojamąjį oro skirstytuvą „Air Injector“, kuris užtikrina optimalų oro pasiskirstymą ir kokybę kintančiomis veiklos sąlygomis ir apsaugo darbo zoną nuo skersvėjų. Darbuotojai tokioje patalpoje jaučiasi puikiai. Decentralizuoti vėdinimoįrenginiai išdėstomi aplink visą patalpą palubėje arba stoge, o paduodamas oras tiesiogiai įpurškiamas į patalpų vidų, todėl nereikia nei tiekiamo nei šalinamo oro ortakių“, – akcentuoja A. Prokopavičius.

Komfortiško mikroklimato įrenginiai tiekiami surinkti, jų montavimas prie lubų ar ant stogo taupo vietą patalpose. Decentralizuotą sistemą lengva išplėsti ar pritaikyti prie pasikeitusių pastato naudotojų poreikių.

Gamykloje „Continental“ sumontuotas oro tiekimo ir šalinimo įrenginys „Roofvent RH“. Jis papildomai šildo patalpas, o efektyvų energijos atgavimą užtikrina jo viduje įrengtas plokštelinis šilumokaitis. Prie gamyklos lubų įmontuotas ir prie lauko oro ortakio prijungtas stoginis recirkuliacinis įrenginys „Topvent® MH“. Abu šie įrenginiai dėl aukšto našumo ir efektyvaus oro paskirstymo aprėpia didelį patalpos plotą, todėl reikia mažiau įrenginių, palyginti su kitomis sistemomis.

Kad sumažėtų energijos nuostoliai, atsirandantys dėl atvirų durų, ir mažiau šalto oro patektų į vidų, kompanija „NIT“ gamyklai parinko oro užuolaidas, pritaikytas iki 6 m aukščio angoms.

Naujos kartos „Hoval“ įrenginiai galingi, tačiau pritaikyti taupyti energiją, kas buvo aktualu siekiant LEED sertifikato: rekuperacinės sistemos taupo energiją, o ventiliatoriai su skirtingu greičio valdymu užtikrina didelių patalpų vėdinimą.

PAGALVOTA IR APIE DARBUOTOJŲ POILSĮ

Gamyklos „Continental“ aplinkai skirtas išskirtinis dėmesys. Administracinio pastato viduje įrengtos dvi žaliosios zonos – du vidiniai kiemeliai pirmame ir antrame pastato aukštuose.

Poilsio valandėlėmis darbuotojai pastato prieigose galės pasivaikščioti „lietaus sode“ – aikštelėje su takais ir amfiteatru. Laisvalaikį jie galės leisti universalioje sporto aikštelėje, šalia įrengtame poilsio paskirties pastate.

Darbuotojams siūloma ir treniruočių erdvė, atviro tipo sporto aikštynas lauke bei amfiteatras sporto renginiams stebėti. Planuojama įrengti ir specialią poilsio zoną su pasivaikščiojimų takeliais, suoleliais ir lietaus vandenį surenkančiu tvenkiniu.

360 m2 ploto poilsio pastate suprojektuotos daugiafunkcės erdvės, skirtos įvairioms veikloms – jogai, stalo tenisui. Taip pat šis pastatas bus naudojamas ir kaip susibūrimo erdvė – terasoje šiltuoju metų laiku bus statoma kepsninė.

Pasirūpinta ir patogiu darbuotojų atvykimu į darbą. Kompleksą su pagrindiniu keliu jungia du važiuojamieji keliai: vienas skirtas sunkiajam, kitas – lengvajam transportui. Taip pat numatyti trys pėsčiųjų takai.

„Baltic Engineers“ suprojektavo ir stogines dviračiams, mopedams, elektromobilių įkrovimo vietas. Numatė transporto stovėjimo zonas ne tik darbuotojams ir gamyklos svečiams, bet ir pavėžėjimo paslaugų teikėjams. Visa tai įrengta pagal griežtus LEED reikalavimus.

Taip pat darbuotojai galės važiuoti į darbą ir visuomeniniu transportu – tam specialiai suprojektuota autobusų stotelė prie sklypo ribos. Planuojama, kad darbuotojai gaus kompensacijas už transporto bilietus, autobuso tvarkaraštis bus suderintas su darbuotojų pamainų laikais.

TIKSLUMĄ PADĖJO UŽTIKRINTI TRIMATĖ MAŠINŲ VALDYMO SISTEMA

Aplinkotvarkos darbus gamyklos „Continental“ teritorijoje vykdė bendrovės UAB „NK Statyba“ komanda. Žinoma, be iššūkių neapsieita. Bendrovės projektų vadovas Egidijus Kriščiūnas prisimena, kad sudėtingiausia buvo visus darbus atlikti laiku, nes duotas terminas buvo trumpas, o darbų apimtis – pakankamai didelė. Laiku ir kokybiškai įgyvendinti tokios apimties projektą buvo galima tik mechanizuotai klojant trinkeles, vadovaujant kvalifikuotiems darbų vadovams ir pasitelkiant išmaniąsias mašinų valdymo sistemas.

Kadangi klojant trinkeles pasluoksniai turi būti proporcingai atkartojami ir galimos tik minimalios paklaidos, pasitelkus modernią techniką ir 3D brėžinius pavyko optimizuoti visą mechanizmų darbo procesą, sutaupyti daug laiko, padidinti našumą ir grunto lyginimo darbų efektyvumą bei tikslumą.

Darbų spartą užtikrino automatizuotas grunto stumdymas – nuo pradinių žemės darbų iki galutinio išlyginimo. Kai svarbi kiekviena diena, trimatė mašinų valdymo sistema yra didžiulė pagalba ruošiant sudėtingus nuolydžius: kiekvienas kaušo judesys stebimas realiuoju laiku, o informacija, reikalinga norimam profiliui išgauti, pateikiama akimirksniu.

Taip pat reikėjo suplanuoti ir užtikrinti transporto įvažiavimą į statybvietę, nes darbai negalėjo sustoti. Bet įmonės darbuotojams, įrengusiems ne vieno didelio objekto trinkelių dangą, pavyko užtikrinti, kad viskas būtų atlikta sklandžiai, laiku ir kokybiškai.

UŽSAKOVAS: „Continental“

PROJEKTO VALDYTOJAS IR PROJEKTUOTOJAS: UAB „Baltic Engineers“

PAGRINDINIS RANGOVAS: UAB „Conresta

ARCHITEKTAI: „stART studio“

STATYBOS DARBŲ PRADŽIA: 2018 m. liepa

STATYBOS DARBŲ PABAIGA: 2019 m. spalis

STATINIO PLOTAS SU VISAIS KOMPLEKSO PASTATAIS: 23 000 m²

SKLYPO PLOTAS: 131 527 m²

PASTATO AUKŠTŲ SKAIČIUS: 2 aukštai, 17,1 m

ENERGINĖ KLASĖ: A+

TRANSPORTO VIETŲ SKAIČIUS: 189 vietų, 3 sunkvežimių vietos, 54 dviračių vietos, 24 motociklų vietos

INVESTICIJOS: 95 mln. eurų

TIKSLUS ADRESAS: Kauno LEZ

Nuotr. „Continental“ archyvas, Elijus Kniežauskas