Vilniaus pakraštyje, Keramikų gatvėje, užbaigus statybas, jau dirba naujas lazerių technologijų bendrovės UAB „Light Conversion“ mokslinių tyrimų ir gamybos technologijų kūrimo centras. Modernų centro pastatą Dvarčionyse, kuriamo Aukštųjų technologijų parko teritorijoje, pastatė statybų bendrovė „Veikmės statyba“, kuri anksčiau jau yra atlikusi vieno iš šios įmonės pastatų rekonstrukciją.

2007 metais Dvarčionyse įsikūrusi femtosekundinių lazerių kūrėja „Light Conversion“ plečia veiklą, perstato buvusios keramikos gamyklos pastatus ir auga. Dvarčionys – miškų apsuptas Vilniaus rajonas, kuriame nuo XIX amžiaus, kai čia iškilo pirmasis plytų fabrikas, iki šiol nuolat veikė įvairi pramonė. 1994 metais įsteigta įmonė „Dvarčionių keramika“ vienu metu buvo didžiausia keraminių plytelių gamintoja Baltijos regione, tačiau baigė savo veiklą.

Dabar Dvarčionys išgyvena renesansą – čia kuriamame Aukštųjų technologijų parke, kurio vizija nuolat tobulinama ir nuosekliai įgyvendinama, pastaruosius penkerius metus investuoja lazerių ir jų komponentų gamintojai, pasirinkę apsistoti Dvarčionyse, kaip ir „Light Conversion“.

Buvusios keramikų įmonės teritorijoje vietoje senų apgriuvusių gamybinių statinių jau pastatyti keli modernūs pastatai, kuriuose veikia lazerių ir jų sistemų gamyba.

„Pastatui taikyti itin aukšti užsakovo reikalavimai, įdiegti reikiamą švaros klasę ir mikroklimatą patalpose užtikrinantys inžineriniai sprendimai. Projektas turėjo būti įvykdytas ne tik kokybiškai, bet ir greitai, Vienas esminių užsakovo reikalavimų buvo laikytis sutartų terminų: statybos užbaigimo terminas negalėjo būti keičiamas dėl numatytos gamybos pradžios ir gaminių tiekimo kliento užsakovams. Toks planavimas parodė didelį pasitikėjimą mūsų komandos profesionalumu“, – sakė bendrovės „Veikmės statyba“ direktorius Mantas Bagdonavičius.

Profesionaliai suvaldytas ir laiku įvykdytas sudėtingas projektas

Šalia Vilniaus kuriamoje Dvarčionių aukštųjų technologijų parko (ATP) teritorijoje modernų, užsakovo poreikiams pritaikytą mokslinių tyrimų centro rekonstrukcijos projektą buvo patikėta įgyvendinti patyrusiai ir profesionaliai statybų generalinei rangovei UAB „Veikmės statyba“, kuri jau anksčiau yra atlikusi vieno iš šios įmonės pastatų rekonstrukciją.

„Pastatui taikyti itin aukšti užsakovo reikalavimai, įdiegti reikiamą švaros klasę ir mikroklimatą patalpose užtikrinantys inžineriniai sprendimai. Projektas turėjo būti įvykdytas ne tik kokybiškai, bet ir greitai, – sakė bendrovės „Veikmės statyba“ direktorius Mantas Bagdonavičius. – Vienas esminių užsakovo reikalavimų buvo laikytis sutartų terminų: statybos užbaigimo terminas negalėjo būti keičiamas dėl numatytos gamybos pradžios ir gaminių tiekimo kliento užsakovams. Toks planavimas parodė didelį pasitikėjimą mūsų komandos profesionalumu“.

Nors darbų ritmą įtakojo būtinas projektinių sprendinių atnaujinimas, prisitaikant prie atsinaujinusių užsakovo poreikių, sudėtingas projektas buvo profesionaliai suvaldytas. Jį įgyvendinant svarbiausia buvo efektyvus ir greitas keitimų bei projektavimo valdymas, suderintas su prisitaikančiu darbų organizavimu.

Rekonstrukcijos metu naujas pastatas funkciškai sujungtas su esamomis gamybos ir laboratorijų patalpomis, kuriose nepertraukiamai veikė jautri įranga, kuriai reikalingos ypač griežtus reikalavimus atitinkančio švarios patalpos. „Tai pavyko įgyvendinti kruopščiai planuojant darbus statybų aikštelėje ir proaktyviai valdant rizikas. Džiaugėmės, kad įmonės sukaupta patirtis ir šįkart padėjo įgyvendinti patalpų sujungimą be trikdžių“, – sako M. Bagdonavičius.

Kaip nurodė „Veikmės statyba“ direktorius, patalpų specifika šiame projekte išties netradicinė – visas statinys sujungtas su jame veikiančia įranga, pastato inžinerinės sistemos, ypač skirtos švarių patalpų įrengimui, kaip ir pati technologinė įranga, integruotos ir sujungtos nekonvenciniais sprendiniais, panaudoti išskirtiniai gaisrinės saugos sprendimai. Dalis technologinės įrangos kerta visus statinio aukštus, o tai reikalavo ne tik išskirtinių projektinių sprendinių, bet ir tinkamo darbų organizavimo, jog įrangos montavimas būtų integruotas į statybos procesą.

Po rekonstrukcijos 20 metrų aukščio, penkių aukštų gamyklos pastato plotas siekia 11 236 kv. m, jame sukurta apie 300 naujų darbo vietų.

Dėl specifinių sprendinių kiekio, reikalingų kompleksiniam projekto įgyvendinimui, kartu su generalinio rangovo komanda objekte pasitelkta per 100 tiekėjų ir subrangovų.

Nepaisant projektinių sprendinių atnaujinimo, išlaikyti darbų terminus padėjo „Veikmės statybos“ projektų valdymo sistema ir keitimų valdymas, pritaikant statybos organizavimo procesus ir parenkant tinkamus sprendinius. Visas projekto įgyvendinimas buvo vykdomas pagal „Veikmės statybos“ sukurtą ir ištobulintą projektų valdymo sistemą, sujungiančią PMBOOK, TOC ir LEAN principus. Kompetentinga įmonės komanda, ilgametė patirtis rinkoje ir geras darbų planavimas užtikrina bet kokio sudėtingumo projektų sėkmingą įgyvendinimą numatytu laiku.

Funkcionalus statinys su pažangiomis inžinerinėmis sistemomis

Naujo „Light Conversion“ mokslinių tyrimų ir gamybos technologijų kūrimo centro pastato projektą parengė UAB „Vilniaus architektūros studija“, kuri rengė ir visos teritorijos rekonstrukcijos projektą. Architektas Romualdas Kirdulis teigė, kad urbanistiškai pastatas komponuotas pagal Dvarčionių aukštųjų technologijų parko viziją. Ją įgyvendinant, modernūs pastatai projektuojami iki 5 aukštų (apie 20 m), jie kyla rekonstruojamų senų pastatų vietoje, sudarydami tam tikras statinių grupes.

Rekonstrukcijos projekte buvo numatyta nugriauti beveik pusę buvusio keraminių plytelių gamybos baro pastato ir pristačius naujo ploto atnaujintą pastatą prijungti prie „Light Conversion“ esamų, veikiančių lazerių gamyklos statinių. Suprojektuotas naujas pastatas, blokuojamas prie esamo mokslo paskirties pastato, taip sujungiant visus anksčiau statytus statinius į bendrą kompleksą.

Per pagrindinį pastato įėjimą pirmajame aukšte patenkama į vestibiulį, vidurinėje pastato dalyje per visus aukštus kyla centrinė laiptinė ir liftai. Įrengtos pagalbinės bei bendrojo naudojimo patalpos. Aplink jas suprojektuotas koridorius, iš kurio pasiskirstoma po gamybines, laboratorijų ar švarias patalpas.

„Light Conversion“ projekte įrengti trys „Schindler“ 3300 serijos keleiviniai liftai, maksimaliai pritaikyti ir kroviniams vežti, turintys sustiprintus nerūdijančiojo plieno šachtos ir kabinos durų slenksčius, sunkiau pažeidžiamą raštuoto nerūdijančiojo plieno kabinos apdailą su apsauginėmis raštuoto nerūdijančiojo plieno lentjuostėmis ant sienų, apsaugančiomis kabinos sienas transportuojant krovinius.

Kaip sakė R. Kirdulis, pastato konstrukcijoms pasirinktas gelžbetonio karkasas, monolitinė perdanga, daugiasluoksnių plokščių lauko atitvaros. Rekonstruojamoje Keramikų g. buvusio keraminių plytelių gamybos baro statinio dalyje neišsaugota pramonės statiniams būdingų autentiškų konstrukcijų. Pasak architekto, liko nerekonstruota buvusio statinio dalis, kuri yra gelžbetonio karkaso, vieno aukšto, angarinio tipo statinys. Likusi nenugriauta dalis su naujai pastatytu pastatu tiesioginio ryšio neturi, tai du atskiri statiniai.

Naujasis pastatas skirtas mokslinių tyrimų bei gamybos technologijų kūrimo veiklai ir projektuotas taip, kad tenkintų šios veiklos poreikius. Ypatingas dėmesys skirtas švarių patalpų, laboratorijų, taip pat gamybos patalpų reikalavimus atitinkančio mikroklimato kūrimui, vėdinimo ir vėsinimo inžinerinėms sistemoms. Integravus gausias pastato inžinerines sistemas, ant plokščio stogo sumontuota daug oro vėsinimo įrangos išorinių blokų ir inžinerinės įrangos, aptarnaujančios laboratorijų patalpas.

Naujasis mokslinių tyrimų ir gamybos technologijų kūrimo centro statinys ganėtinai ilgas – apie 95 m, architektas jį apibūdina kaip stačiakampio konteinerio formos pastatą. Todėl buvo pasirinkta vertikalaus fasadų skaidymo koncepcija: ilgo statinio fasadas sudalytas trumpesnėmis spalvinėmis atkarpomis, kurios tarsi susiūtos horizontaliomis langų ir žaliuzių juostomis. Fasadui įrengti pasirinktos daugiasluoksnės plokštės.

Stogui – modernūs sprendimai ir patikimos hidroizoliacinės medžiagos

Įrengti naujojo pastato stogą ir tiekti hidroizoliacines medžiagas buvo patikėta rinkoje gerai žinomai profesionaliai įmonei „Darbštūs vyrai“. Naudojant šiuolaikinę statybinę techniką ir taikant pažangias technologijas, kokybiškai ir profesionaliai įrengtas sutapdintas stogas. Naudotos modernios hidroizoliacinės medžiagos ir naujos kartos prilydoma bituminė stogo danga.

Patyrusiai įmonės komandai nekėlė iššūkių tai, kad ant pastato stogo buvo montuojama daug oro vėsinimo įrangos išorinių blokų ir inžinerinės įrangos, aptarnaujančios švarias pastovaus mikroklimato patalpas ir laboratorijas.

Stogui dengti pasirinktos standartinės dominuojančios pilkos spalvos hidroizoliacinės medžiagos. Iš viso įrengta 2,5 tūkst. kv. metrų stogo. Kaip sakė UAB „Darbštūs vyrai“ direktorius Justinas Putys, šiame projekte buvo itin svarbu, kad naudojamos medžiagos atitiktų aukštus kokybės reikalavimus, o jų tiekimo nestabdytų jokie trikdžiai, nes turėjo būti išlaikyti darbo terminai.

„Prilydoma stogo danga yra vienas inovatyviausių sprendimų. Ji pasižymi išties puikiomis hidroizoliacinėmis savybėmis, tad puikiai sulaiko drėgmę ir neleidžia jai pažeisti stogo konstrukcijos. Neabejotinai, tokia stogo danga gali be priekaištų tarnauti 15–20 metų. Be to, prilydoma danga yra visiškai saugi, netoksiška ir ekologiška, tad pasirinkdami ją užtikrinome tiek pastate dirbančių žmonių, tiek aplinkos saugumą“, – pabrėžia specialistas.

Statybos darbų metu didžiausias iššūkis buvo prasidėję dideli karščiai. „Daugiausia keblumų kėlė tai, kad visi darbai vyko vidurvasarį ir turėjo būti atlikti per trumpą laiką, negalėjome jų atidėti. Kaip tik tuo metu prasidėjus karščiams turėjome organizuoti darbą tik nuo vakaro iki ryto. Tačiau tai nesutrukdė dirbti kokybiškai ir darbus atlikti laikantis terminų“, – sakė J. Putys.

ŠVOK įranga užtikrino specifinius reikalavimus

„Light Convertion“ lazerių gamybos ir tyrimų centre, kur įrengtos laboratorijos lazerių sistemų gamybai, padidintos švaros, testavimo ir bandymų patalpose reikėjo sukurti specifinius reikalavimus atitinkantį mikroklimatą. Užsakovo atstovai buvo itin kruopščiai įsigilinę į perkamos ŠVOK įrangos specifiką, todėl akcentavo nestandartines jos technologines galimybes.

Kaip pasakoja įrangą tiekusios UAB GLCO direktorius Darius Lastauskas, kondicionavimo bei šildymo sistemoms buvo keliami specifiniai reikalavimai: jos turėjo atitikti Europos Sąjungos keliamus „žaliosios energijos“ reikalavimus, būti energiškai efektyvios, tylios, patogios eksploatuoti ir valdyti. Be to, įranga turėjo gebėti efektyviai šildyti patalpas ir žiemos metu, o vasarą – jas vėsinti.

,,Atsižvelgdami į užsakovo poreikius, šiam objektui tiekėme efektyviausią rinkoje įrangą – „LG Electronics“ šilumos siurblius „oras–oras“ su šildymo funkcija, esant žemoms aplinkos temperatūroms. Buvo parinkti VRF tipo šilumos siurbliai, galintys efektyviai šildyti patalpas žiemos metu ir nenutraukti darbo net ir esant žemesnei nei 25 °C aplinkos temperatūrai. Tokią specifinę įrangą gamina tik keli žinomiausi VRF gamintojai pasaulyje,“ – sakė pašnekovas.

Pastate sumontuota „LG Electronics“ įranga turi „Continous heating“ funkciją, garantuojančią nepertraukiamą šilumos srautą, o vėsinimui naudoja unikalią SLC technologiją, kai freono garavimo ir išpučiamo oro temperatūra automatiškai pritaikoma prie aplinkos ir vidaus sąlygų.

Siekiant užtikrinti maksimalų klimato komfortą pastato naudotojams ir palaikyti „minkštesnę“ išpučiamo oro temperatūrą patalpose, LG SLC technologija leidžia keisti ir fiksuoti išpučiamos oro temperatūros tikslinius parametrus. Nustačius tokius parametrus, kondicionavimo sistema nuolat balansuoja savo veikimą, maksimaliai priartinant jį šiam tikslui pasiekti.

Kitas sėkmingai įgyvendintas specifinis reikalavimas šiame objekte – užtikrintas kelių sistemos blokų veikimas vėsinimo režimu net ir žiemos metu, kadangi objekte esančios laboratorijos reikalauja vėsinimo funkcijos ištisus metus.

Tai buvo pagrindiniai iššūkiai, keliami „LG Electronics“ gamintojams šiame objekte, kurios pavyko sėkmingai įgyvendinti. Išmani, lengvai prižiūrima oro kokybės kontrolės įranga, instaliuota pastate, sukūrė komfortiškas ir saugias darbo sąlygas.

Sumontuoti stabilūs ir tvirti langai

Naujasis lazerių gamintojos „Light Conversion“ gamybos ir tyrimų korpuso rekonstrukcijos projektas išskirtinis tuo, kad tokio tipo gamybai būtinos specialiai įrengtos patalpos, kuriose turi būti preciziškai kontroliuojama švara, oro temperatūra ir drėgmė. Tai lėmė specifinius ne tik pastatui, bet ypač pastato langams keliamus reikalavimus. Pagrindinė užduotis buvo pagaminti langus, kurie užtikrintų itin gerą šilumos ir garso izoliaciją bei tinkamą oro ventiliaciją.

Uždaroji akcinė bendrovė NOVUS LANGAI objekte sumontavo GEALAN langų konstrukcijų, kurių plotas siekia net 825 m². Plastikiniai langai pagaminti iš šešių kamerų, 74 mm pločio, GEALAN PVC profilių sistemos S 8000. Jie yra sustiprinti cinkuoto plieno armuote, suteikiančia visai lango konstrukcijai ypatingą stabilumą ir tvirtumą.

Šiame objekte sumontuotų GEALAN langų vidutinis šilumos izoliacijos perdavimo koeficientas Uw neviršija 0,95 W (m²K), o garso izoliacijos rodikliai siekia 32–35 dB. Puikias šilumos ir garso izoliacijos savybes užtikrina langų profilio konstrukcija, puikios stiklinti panaudotų stiklo paketų savybės ir patikimas langų montavimas.

Langai išskirtiniai tuo, kad sujungti tarpusavyje ir sumontuoti 15–40 metrų girliandomis, panaudojant praplatinimus vidinių pertvarų zonose.

Objekte sumontuotų langų lakoniškas dizainas pritaikytas prie griežto pastato fasado. Iš išorės tamsiai pilki (RAL 7016), o viduje balti langai harmoningai įsilieja į bendrą statinio fasado ir interjero vaizdą. Aukštos kokybės varstymo mechanizmai užtikrina, kad langai bus varstomi ilgai ir patikimai.

NOVUS LANGAI – plastikinių ir aliuminių langų bei durų gamintojų ir montuotojų komanda siūlo racionalius sprendimus viso stiklinimo proceso metu.

Bendrovės specialistai įsitikinę, kad gerą langą nuo paprasto lango skiria ne vien kaina ar medžiagos. Juos skiria tinkamas parinkimas ir tinkamas sprendimas, kurio reikia kiekvienu atveju. Tai tarsi formulė, kurią sudaro pastato specifika bei kliento poreikiai, lūkesčiai ir finansinės galimybės.

Elegantiškas ir neapsunkintas fasadas

Bendrovė „Barema Rytai“, jau nuo 1994 metų gaminanti ir prekiaujanti visų rūšių saulės kontrolės sistemomis, šiam projektui tiekė apie 2 500 metrų antracito spalvos aliuminio fasado lamelių, vadinamų saulės kontrolės sistemomis. Tai – ilgaamžis, lengvai prižiūrimas ir labai lengvai montuojamas sprendimas.

„Užsakovas norėjo, kad pastato fasadas būtų įdomesnis ir gražesnis, tad buvo sugalvota panaudoti mūsų lameles tarsi architektūrinę fasado dalį. Šios lamelės pasirinktos todėl, kad jas nesudėtinga montuoti prie pastato fasado ir nereikia jokių papildomų konstrukcijų, kurios galėtų sugadinti bendrą fasado vaizdą. Mes panaudojome tokią lamelių sistemą, kuri gali būti tvirtinama tiesiai prie fasado, šiuo atveju prie „sandwich“ plokštės. Kadangi nereikėjo jokių papildomų konstrukcijų, prie kurių tvirtintųsi įprasti profiliai, lamelių montavimas buvo nesudėtingas ir greitas“, – pabrėžia UAB „Barema Rytai“ direktorė Jolanta Gaižutienė.

Šiame objekte buvo naudotos lamelės iš ekstrūduoto profilio, kurių dydis – 200 mm x 50 mm. UAB „Barema Rytai“ gali pasiūlyti įvairaus dydžio, spalvų ir tekstūros šio tipo lamelių (nuo 25 mm x 50 mm iki 400 mm x 50 mm).

Gaižutienė atkreipia dėmesį, kad saulės kontrolės įrenginys yra ne tik apsauga nuo saulės, tai – ir papildomos modernių architektūrinių sprendimų galimybės, kartu jis – ir šiuolaikiška pastato dekoro detalė, maskuojanti būtinas, tačiau nepatraukliai atrodančias detales. Toks sprendimas labai darniai įsilieja į aplinką.

Buvusios keramikų įmonės teritorijoje kuriasi ekologiška ir tvari pramonė. Dvarčionyse gaminami lazeriai garsina Lietuvą pasaulyje.

Objektas: gamybos paskirties pastato rekonstrukcija

Paskirtis: mokslinių tyrimų ir gamybos technologijų kūrimo centras

Adresas: Keramikų g. 2, Vilnius

Užsakovas: UAB „Light Conversion“

Generalinis rangovas: UAB „Veikmės statyba“

Projektuotojai: UAB „Vilniaus architektūros studija“ (Ernesta Skukauskienė, Romualdas Kirdulis, Raimondas Druskinis)

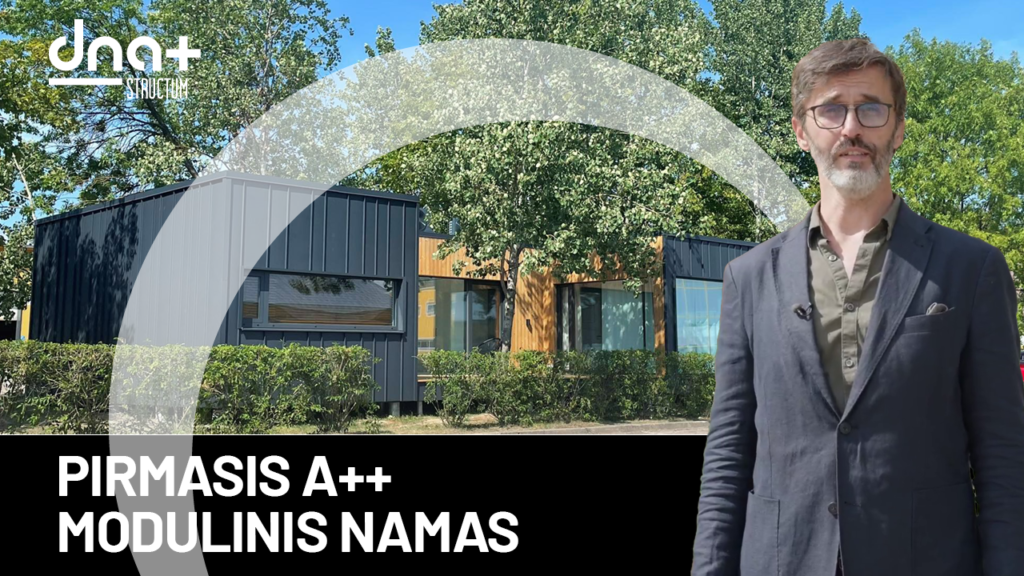

Energetinė klasė: A++

Plotas: 11 236 kv. m

Investicijų suma: apie 24 mln. Eur

Statybos pradžia: 2021 m.

Statybos pabaiga: 2022 m.

Nuotr.: „Light Conversion“